摘要:我國(guó)正式步入天然氣時(shí)代,其中在天然氣計(jì)量上,大量使用的是渦輪流量計(jì),這是一種結(jié)構(gòu)簡(jiǎn)單、體積小、量程比寬、重復(fù)性好和精度高的流量計(jì),適合用在貿(mào)易計(jì)量和氣體流量量值傳遞中。但在實(shí)際運(yùn)用中,卻易因工藝流程不正確等問(wèn)題而出現(xiàn)測(cè)量誤差,這將會(huì)影響到天然氣供需雙方的利益。對(duì)此,本文筆者結(jié)合相關(guān)知識(shí),舉例淺析天然氣計(jì)量誤差及其改進(jìn)措施。

0引言

目前,我國(guó)天然氣流量計(jì)量主要使用的是渦輪流量計(jì),其采用的是動(dòng)量矩守恒定律,即:渦輪在天然氣進(jìn)入流量計(jì)時(shí)轉(zhuǎn)動(dòng),其中天然氣的流量與渦輪的轉(zhuǎn)速按比例變動(dòng),則可根據(jù)渦輪的轉(zhuǎn)速來(lái)計(jì)算天然氣的流量,并顯示在儀表上。

渦輪流量計(jì)主要由渦輪、整流器、發(fā)生器、計(jì)數(shù)器、磁耦合、壓力管嘴、溫度管嘴、輔助葉輪、高頻脈沖及高低頻脈沖發(fā)生器等組成。與其他流量計(jì)相比,渦輪流量計(jì)具有體積小、結(jié)構(gòu)簡(jiǎn)單、量程比寬、脈沖量輸出、安裝維修方便、重復(fù)性好及精度高等優(yōu)點(diǎn)。因此,在正常條件下,渦輪流量計(jì)的測(cè)量精度均可滿(mǎn)足標(biāo)準(zhǔn)要求,但在實(shí)際應(yīng)用中,卻多因工藝流程設(shè)計(jì)和操作問(wèn)題而出現(xiàn)測(cè)量誤差。

1天然氣計(jì)量誤差的成因

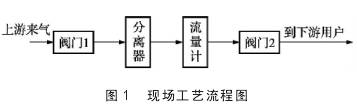

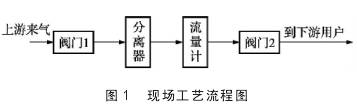

圖1所示為DN80氣體渦輪流量計(jì)的現(xiàn)場(chǎng)工藝流程圖。

根據(jù)氣量統(tǒng)計(jì)表得出,下游氣量在2015年2、3月的輸差為-5%,這明顯高于計(jì)量管理規(guī)定的±3%,因此可判定這一渦輪流量計(jì)存在問(wèn)題。通過(guò)拆卸發(fā)現(xiàn),渦輪流量計(jì)的零部件均無(wú)粉碎或破損現(xiàn)象,但通過(guò)標(biāo)定卻發(fā)現(xiàn),渦輪流量計(jì)存在較大的誤差,究其成因如下:

1.1工藝流程的操作不當(dāng)

根據(jù)圖2,渦輪流量計(jì)的前后均設(shè)有閥門(mén)及其作用是通過(guò)開(kāi)關(guān)操作來(lái)切換生產(chǎn)工藝流程,且在工藝上,這2個(gè)閥門(mén)應(yīng)選設(shè)球閥,其中閥門(mén)1、2處應(yīng)分別裝設(shè)手動(dòng)球閥和電動(dòng)球閥。因此,操作人員在流程操作時(shí),如若無(wú)法有效控制閥門(mén)1、2的開(kāi)閥速度,渦輪流量計(jì)將會(huì)產(chǎn)生瞬時(shí)高流,并打碎流量計(jì)的內(nèi)部葉輪或引起其他零部件受損,從而導(dǎo)致渦輪流量計(jì)在工作時(shí)產(chǎn)生測(cè)量誤差。

1.2下游用氣量失穩(wěn)

研究發(fā)現(xiàn),如正向下游正常供氣,且下游用氣量較小及距離下游門(mén)站較近時(shí),一旦下游用氣量瞬間劇增,會(huì)增大渦輪流量計(jì)到下游門(mén)站這一管段的壓差。此時(shí),利用流體力學(xué)原理便可知,天然氣會(huì)大量補(bǔ)充下游,這無(wú)疑會(huì)在瞬間增快渦輪流量計(jì)的轉(zhuǎn)速,且這一轉(zhuǎn)速遠(yuǎn)超其額定工作轉(zhuǎn)速,從而造成渦輪流量計(jì)的零部件受損,并最終影響其測(cè)量精度。

1.3氣質(zhì)因素的影響

在天然氣計(jì)量中,氣質(zhì)因素對(duì)渦輪流量計(jì)測(cè)量精度的影響尤其明顯,其中包括天然氣中的雜質(zhì)等。在案例項(xiàng)目中,計(jì)量分輸站屬于過(guò)路分輸計(jì)量中間站,即其既需向下游用戶(hù)供氣,還需在夏季正輸時(shí),注氣入儲(chǔ)氣庫(kù),同時(shí)在冬季反輸時(shí)從儲(chǔ)氣庫(kù)采氣,但冬季采氣的氣質(zhì)較差,即在天然氣中夾有雜質(zhì)。對(duì)此,雖在渦輪流量計(jì)前裝有分離器,但仍無(wú)法徹底凈化天然氣,這時(shí)其中的雜質(zhì)顆粒便會(huì)反復(fù)撞擊葉輪、軸承等零部件,從而造成零部件位移偏移或本體損壞,并最終影響到渦輪流量計(jì)的測(cè)量精度。

2天然氣計(jì)量誤差的改進(jìn)

在天然氣計(jì)量中,渦輪流量計(jì)測(cè)量誤差的成因具有多樣性,其中以工藝流程設(shè)計(jì)和操作不當(dāng)為主要原因。據(jù)此,提出如下改進(jìn)建議:

2.1更換渦輪流量計(jì)中損壞的零部件

在渦輪流量計(jì)中,損壞的零部件包括齒輪和磁耦合,因此需先將其更換,再重新檢定。

2.2調(diào)整工藝流程操作

鑒于工藝流程的正確操作對(duì)渦輪流量計(jì)測(cè)量精度的影響尤其明顯,則建議調(diào)整工藝流程的操作,具體如下:首先,確定閥門(mén)2的關(guān)閉狀態(tài);其次,手動(dòng)開(kāi)啟閥門(mén)1,并保證開(kāi)啟的速度緩慢且耗時(shí)約為5min,特別是在初啟時(shí),更應(yīng)將閥門(mén)的開(kāi)啟速度放緩,以免因開(kāi)閥速度過(guò)快而在管線(xiàn)中形成超速渦流,這將會(huì)對(duì)渦輪系統(tǒng)造成沖擊,注意整流器在調(diào)整急速氣體流態(tài)時(shí)的時(shí)長(zhǎng)不得過(guò)短,以免極不規(guī)則氣流對(duì)葉輪造成沖擊損壞及引起軸承改變,從而保持渦輪系統(tǒng)的動(dòng)平衡狀態(tài);第三,天然氣從渦輪流量計(jì)中通過(guò)的速度應(yīng)≤25m/s及其最大過(guò)負(fù)荷應(yīng)≤30s、最大流量應(yīng)≤1.2qmax(q為流量,m3?h-1),在這一條件下,進(jìn)行閥門(mén)1、2間管段沖壓,注意沖壓的速度應(yīng)足夠緩慢;第四,手動(dòng)開(kāi)啟閥門(mén)2,注意放緩閥門(mén)2的開(kāi)啟速度,并按下游沖壓管線(xiàn)長(zhǎng)1km內(nèi)耗時(shí)4min來(lái)計(jì)算開(kāi)啟時(shí)長(zhǎng),對(duì)于管線(xiàn)長(zhǎng)>1km的情況,應(yīng)在4-8min內(nèi)進(jìn)行調(diào)整,其中在初啟時(shí)的速度尤其要緩慢,以免因瞬時(shí)流速過(guò)高而損壞渦輪中的葉輪。

2.3穩(wěn)定下游用氣量

渦輪損壞的重要原因之一便是下游的非正常用氣,其中與下游場(chǎng)站的近距離排布更為加重這一影響。因此,應(yīng)設(shè)法穩(wěn)定下游的用氣量,具體可通過(guò)與下游用戶(hù)簽署協(xié)議來(lái)穩(wěn)定供氣和用氣,其中應(yīng)明確規(guī)定下游用戶(hù)的操作,即:如若下游場(chǎng)站需緊急關(guān)斷,應(yīng)按操作規(guī)程進(jìn)行啟輸操作,以免管道中天然氣的流速劇增;如若下游用戶(hù)的用氣量較大,操作流程進(jìn)行啟輸操作,如此便可從根本上防止下游用氣量不穩(wěn)而對(duì)渦輪流量計(jì)的正常工作造成不利影響,從而保證其測(cè)量精度。

2.4優(yōu)化過(guò)濾工藝

鑒于天然氣中雜質(zhì)對(duì)渦輪流量計(jì)的影響較大,則建議在流量計(jì)前增設(shè)過(guò)濾器,并提高其濾芯的技術(shù)指標(biāo),以保證其對(duì)天然氣的凈化效果更佳及防止雜質(zhì)顆粒對(duì)軸承、葉輪等零部件造成破壞。

3結(jié)語(yǔ)

綜上,渦輪流量計(jì)是一種適合用在貿(mào)易計(jì)量和氣體流量量值傳遞中的流量測(cè)量?jī)x表,其在天然氣計(jì)量中的應(yīng)用極具價(jià)值。但發(fā)現(xiàn),其計(jì)量精度將會(huì)受制于工藝流程的設(shè)計(jì)與操作。結(jié)合實(shí)際案例,提出了4點(diǎn)改進(jìn)建議:一是更換損壞的零部件,并對(duì)其進(jìn)行重新檢定;二是調(diào)整工藝流程的操作;三是穩(wěn)定下游用氣量;四是優(yōu)化過(guò)濾工藝。通過(guò)觀察發(fā)現(xiàn),渦輪流量計(jì)的運(yùn)作正常,但針對(duì)其中取消了的旁通流程設(shè)計(jì),存在一定的不合理性,具體應(yīng)在不取消的條件下,新增渦輪流量計(jì)自診斷功能,以便隨時(shí)判斷其工作狀態(tài)。此外,在日常管維中,應(yīng)保證渦輪流量計(jì)的注油頻度為1次/月,注意注油的次數(shù)應(yīng)視氣質(zhì)條件而定,即氣質(zhì)條件越差,注油次數(shù)更多,如此方才能充分潤(rùn)滑渦輪流量計(jì)的軸承及維持其渦輪系統(tǒng)的最佳動(dòng)平衡狀態(tài)。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!