摘要:國內石膏砌塊生產中水的控制一般采用水箱液位計,由于液位計受高水壓飛濺的水滴影響經常造成信號紊亂,導致石膏砌塊生產中配水比例控制不準確,成品含水不一致,干燥過程收縮不一樣,成品外觀尺寸差別很大,應用電磁流量計較好地解決了這一難題。

0引言

石膏砌塊是一種新型建筑材料,以其質量輕、強度高、綠色環保、隔音性能好及干法作業、施工快捷和成墻占地面積小等特點,廣泛應用于各類建筑的非承重內隔墻。但是由于國內一般采用水箱液位計,實際生產中由于液位計受高水壓飛濺的水滴影響,配水比例控制不準確,導致成品含水不一致,干燥過程收縮 不一樣,成品外觀尺寸差別較大,產品一級品率較低。

粉料配料由西門子SIWAREX電子稱量系統控制生產過程,石膏粉經電子稱量系統控制變頻螺旋輸送機輸送到計量配料倉,達到設定參數停止,并打開氣動閥門落入攪拌機。水通過液位計控制流入配水倉,達到設定參數停止,啟動電磁閥流入攪拌機。經計量的石膏粉、水與輔助添加料在攪拌機中攪拌1min成均勻料漿,翻轉倒入成型機立模。由于液位計受到高水壓飛濺的水滴影響經常造成信號紊亂,因而計量不準確。采用電磁流量計替代液位計控制配水,效果良好。

1 電磁流量計選型與安裝

1.1電磁流量計特點

1)電磁流量計結構簡單,無轉動部件,工作壽命長,計量精度高,性能可靠。

2)傳感器測量管中無節流和阻流部件,因此無附加壓力損失,不存在堵塞問題,適用于測量含有懸浮物、固體顆粒、纖維等的兩相流(如污水、紙漿等黏性較大的漿液)。

3)由于信號在整個充滿磁場的空間中形成,它是管道截面上的平均值,因此從電極平面至傳感器上游端平面所需直管段相對較短。

4)電磁流量計無機械慣性、反應靈敏、可測量瞬時脈動流量,也可與單元組合儀表、計算機配套組成各種自動檢測、調節系統和程控系統。

5)傳感器輸出信號是一個與平均流速成線性關系的電動勢,并且測量結果與液體的溫度、壓力、密度、黏度等物理參數無關。因此測量精度高、工作可靠。

1.2電磁流量計的選用原則

電磁流量計的選用,主要是傳感器的正確選用,而轉換器只需要與之配套就可以。

1)口徑與量程的選擇

傳感器口徑通常選用與管道系統相同的口徑。對于電磁流量計來說,流速以2~4m/s較為適宜。在特殊情況下,如液體中帶有固體顆粒,考慮到磨損的情況,可選常用流速≤3m/s。傳感器的量程可以根據儀表滿量程大于預計的大流量值來選擇。

2)溫度和壓力的選擇

電磁流量計能測量的流體壓力與溫度是有一定限制的。使用壓力必須低于該流量計規定的工作壓力。目前,國內生產的電磁流量計的工作壓力規格為:口徑小于50mm,工作壓力≤3MPa。電磁流量計的工作溫度取決于所用的襯里材料,一般為5~70℃。

3)內襯材料與電極材料的選擇

傳感器的內襯材料及電極材料必須根據介質的物理化學性質來選擇,本工藝液體為自來水,選用電極材質為M-含鉬不銹鋼;內襯材料為F-聚四氟乙烯。

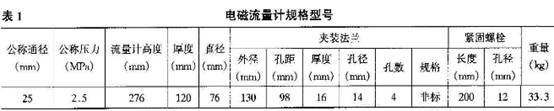

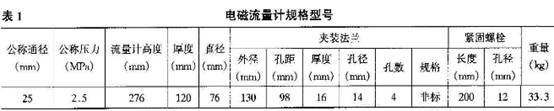

根據本工藝計量液體及以上選型原則,選定智能型電磁流量計,規格型號如表1所示。

1.3電磁流量計的安裝

要保證電磁流量計的測量精度,正確的安裝是很重要的。

1)傳感器應安裝在室內干燥通風處,避免安裝在環境溫度過高的地方,不應受強烈振動,盡量避開具有強烈磁場的設備,如大電機、變壓器等。安裝地點應便于檢修。

2)為了保證傳感器測量管內充滿被測介質,傳感器好垂直安裝,流向自下而上。尤其是液固兩相流,必須垂直安裝。若現場只允許水平安裝,則必須保證兩電極在同一水平面。

3)傳感器兩端應裝閥門和旁路。

4)電磁流量傳感器的電極所測出的幾毫伏交流電勢,是以傳感器內液體電位為基礎的。為了使液體電位穩定,傳感器與流體保持等電位,以保證穩定地進行測量。傳感器外殼與金屬管兩端應有良好的接地,轉換器外殼也應接地。

5)為了避免干擾信號,傳感器和轉換器之間的信號必須用屏蔽導線傳輸。不允許把信號纜和電源線放在同一電纜管內,信號纜長度一般不超過30m。

6)轉換器安裝地點應避免交、直流強磁場和振動,環境溫度為-20~50℃,相對濕度不大于80%。

7)為了避免流速變化對測量度的影響,流量調節閥應設置在傳感器下游。對于小口徑的傳感器來說,因為從電極中心到流量計進口端的距離已相當于幾倍直徑D的長度,所以對上游直管可以不做規定。

2電磁流量計的生產應用

2.1生產參數設定

在正確選用和安裝后,要由專業人員根據生產工藝進行參數計算。然后詳細參照使用說明書對下列參數一一設定:工作壓力為0~2.5Mpa,工作溫度為0~30℃,流量系數k=1,瞬時流量為6.00m3/h。

參數設定后,按SET鍵保存,并將返回設定為自動返回,除非工藝配料比例改變,操作工人不能擅自改變設定參數。

2.2生產應用

石膏砌塊生產工藝如下:

1)配料與成型

配料系統由西門子SIWAREX電子稱量系統控制生產過程。水通過電磁流量計控制流入攪拌機,達到設定參數電磁閥關閉。建筑石膏粉等固體原料經電子稱量系統控制變頻螺旋輸送機輸送到計量配料倉,達到設定參數停止,并打開氣動閥門落入攪拌機。實際生產過程,配料參數按一次頂升12塊共4m2設定,水與建筑石膏、礦渣微粉等的配料比例為280kg:320kg。

經計量的石膏粉與水在攪拌機中攪拌1min成均勻料漿,翻轉倒入成型機立模。

2)刮口與頂升

料漿在成型機模腔內凝固5min,啟動液壓刮漿機往返兩個行程,將石膏砌塊上口刮出形狀。再凝固5min啟動液壓頂升機將石膏砌塊一齊頂出。

3)夾具裝車

用氣動夾具將石膏砌塊抓住、上升,沿固定軌道行走到預定位置放到干燥窯車上,每車按3行3列共36m2。

4)干燥

裝滿石膏砌塊的窯車由液壓頂車機依次頂入干燥窯。沿軌道運行經一至三區熱風干燥42h出窯,干燥成品含水<5%。

5)分級打包

出窯的車輛經轉向擺渡到回車線上,由卸車夾具將干燥的石膏砌塊卸下,將不合格產品檢出,合格產品碼垛打包,每個包裝上下兩層插接共24塊,用鋼帶捆扎入庫。

2.3產品性能

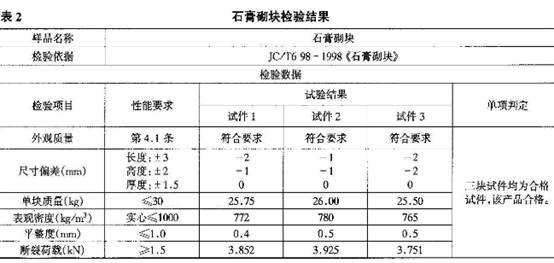

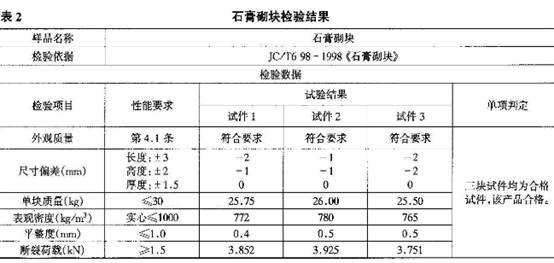

應用電磁流量計控制石膏砌塊生產配水,成品含水一致,干燥過程收縮均勻,成品外觀尺寸,產品一級品率較高。 中心檢測,各項指標優于標準要求,見表2。

3結論

1)用電磁流量計控制石膏砌塊生產配水,成品含水一致,干燥過程收縮均勻,成品外觀尺寸,產品一級品率較高。

2)的配水比,使干燥窯溫度、速度控制更加穩定。

3)的配水比,使刮漿余料減少,有效地節約成本。

4)電磁流量計控制生產配水,適用于各種空心條板、加氣粉煤灰砌塊等新型建材的生產。

以上內容源于網絡,如有侵權聯系即刪除!