[摘要]在分析孔板流量計工作原理的基礎(chǔ)上,文章提出了在水蒸汽流量測量中孔板流量計流量因數(shù)、氣體膨脹因數(shù)、氣體密度、孔板孔徑修正和補償?shù)暮唵我仔械男路椒?并為孔板流量計在工程應(yīng)用中的誤差補償提供了思路。

1工作原理

孔板式流量計采用差壓式測量方法對流量進行測量,即在管道內(nèi)裝人節(jié)流元件—孔板,當(dāng)水蒸汽流過孔板時,流體速度增大、壓力減小,于是在孔板的前后產(chǎn)生差壓。具有一定設(shè)計尺寸的孔板測量水蒸汽流量,在保證孔板前后有足夠的直管段等條件下,孔板前后的差壓將隨流量的變化而變化,且兩者具有確定的關(guān)系,因此可以通過測量差壓得到水蒸汽的流量。

根據(jù)國標(biāo)GB/T2624一93,對于標(biāo)準(zhǔn)節(jié)流裝置,差壓與流量的函數(shù)關(guān)系式為:

式中:qm為質(zhì)量流量,kgs/;C為流量因素;β為孔板孔徑與管道內(nèi)徑之比,β為孔板孔徑與管道內(nèi)徑之比,β=d/D;?氣體膨脹因素,當(dāng)流體為不可壓縮性流體時?=1;d為孔板孔徑,m;△p為孔板前后的壓差, Pa;ρ為節(jié)流件入口端流體密度,kg/m3。

通常使用的節(jié)流元件是在額定工況下進行設(shè)計的,但實際應(yīng)用時的工況(如溫度、壓力等)可能會偏離設(shè)計工況。這樣,式(l)中流量因數(shù)C、氣體膨脹因數(shù)?、氣體密度ρ、孔板孔徑d等參數(shù)均可能會偏離額定工況值,從而導(dǎo)致測量誤差。特別是當(dāng)測量可壓縮氣體時產(chǎn)生的誤差更大,實驗證明:當(dāng)壓力、溫度變化引起密度變化的3倍時,流量測量將產(chǎn)生約70%的誤差,這遠(yuǎn)遠(yuǎn)超出了工程要求的計量誤差范圍。為了保證流量測量的精度,實際應(yīng)用中必須對這些隨工況變化的參數(shù)進行補償。

2補償方法

(l)流量因數(shù)C的補償

流量因數(shù)C是表征孔板節(jié)流裝置特性的主要參數(shù)。它是雷諾數(shù)Re和β的函數(shù)。文獻〔2」中描述了角接取壓標(biāo)準(zhǔn)孔板的流量因數(shù)變化圖,它是一個隨流量變化的量。其值隨雷諾數(shù)R。的上升而下降,當(dāng)雷諾數(shù)Re大于一定值趨向無窮大時,流量因數(shù)C趨向于常數(shù)Ck、,而且孔徑比β越大,流量因數(shù)C的變化幅度也越大,使C趨向于常數(shù)Ck的雷諾數(shù)Re也越大。

流量因數(shù)C與β和Re的之間的定量關(guān)系為:

C=0.5959+0.0312β2.1一0.184β8+0.00292.5 (106/Re)0.75 (2)

對于給定的標(biāo)準(zhǔn)孔板,當(dāng)孔徑比β為一常數(shù),流量因數(shù)C僅是雷諾數(shù)Re的函數(shù)C=?(Re)。如當(dāng)β=0.5時,由(2)式得:

C=0.60246+0.000513(106/ Re)0.75 (3)

在式(l)中將C用(2)式而不是一個常數(shù)來代替可提高計量的精度。如對于設(shè)計計量點為42t/h、孔徑比0.6037的角接取壓標(biāo)準(zhǔn)孔板,當(dāng)實際流量為1.l4t/h會產(chǎn)生2.4%的誤差,而運用(2)式就可避免。

(2)水蒸汽膨脹因數(shù)。的補償

法蘭取壓節(jié)流孔板的可膨脹系數(shù)為:

?=l-(0.41+0.35β)△p /k·p (4)

式中: β為孔徑比;k=1.3為水蒸汽的等嫡指數(shù);△p為孔板前后的差壓, Pa;p為水蒸汽節(jié)流前的絕對壓力,pa;

由式(l)可知,在其它參數(shù)不變的情況下,水蒸汽流量qm與?之間的關(guān)系可簡化為: qm=k ?· 其中k?在工程應(yīng)用中可看作常數(shù)。在測量水蒸汽的流量時, ?的變化對流量;qm的影響可以從以下的例子中看出。

其中k?在工程應(yīng)用中可看作常數(shù)。在測量水蒸汽的流量時, ?的變化對流量;qm的影響可以從以下的例子中看出。

測量過熱水蒸汽流量,孔板設(shè)計時的額定值為:流量q設(shè)=40.0t/h,孔徑比β=0.6210、水蒸汽膨脹因數(shù)?設(shè)=0.9751,此時對應(yīng)的壓差為△p設(shè)=50kPa;實際應(yīng)用中水蒸汽流量為qm=1/100q設(shè)=4.0t/h時,對應(yīng)的壓差△p=1/100△p設(shè)=0.5kaP,而將參數(shù)代人式(4),此時的水蒸汽膨脹因數(shù)?=0.9996。在測量中如果仍然按照額定。?=0.9751進行計算,所得流量會產(chǎn)生相對誤差:

由此可見,在測量水蒸汽流量時,若把:當(dāng)作常數(shù)處理將產(chǎn)生誤差,有必要對?進行修正。修正的方法為:測量時,在確定的β下,將?用(4)式代人。對于角接取壓節(jié)流孔板,其可膨脹因數(shù)為:

?=l一(0·3707+0·3184β4)(△P / P)0.935/k,對其進行分析,仍然可得上述結(jié)論。

(3)水蒸汽密度ρ的補償

在其它參數(shù)不變的情況下,水蒸汽流量qm與密度ρ之間的關(guān)系為: qm= kpρ,可以看出,水蒸汽流量與水蒸汽密度的平方根成正比關(guān)系。水蒸汽是可壓縮性氣體,當(dāng)其壓力、溫度變化時,其密度將發(fā)生明顯的變化,這將引起流量很大的誤差。

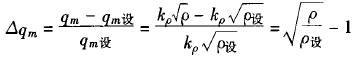

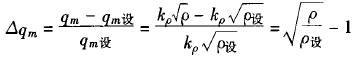

因?qū)嶋H水蒸汽狀態(tài)(壓力、溫度)與流量計設(shè)計時水蒸汽狀態(tài)(壓力、溫度)偏離造成的相對誤差可由下式表示:

式中:qm和qm設(shè)分別為實際測量流量和設(shè)計工況下的流量,kg/s;ρ和ρ設(shè)分別為水蒸汽的實際密度和設(shè)計工況下的密度,kg/m3。

假如設(shè)計孔板流量計時是按照0.5MaP所對應(yīng)的飽和水蒸汽密度ρ設(shè)=2.667kg/m3設(shè)計的,則在不同工況下所產(chǎn)生的誤差如表1。

由表l可以看出,水蒸汽密度的變化造成的測量誤差可能很大,水蒸汽的實際狀態(tài)偏離孔板設(shè)計狀態(tài)越嚴(yán)重,所引起的誤差就越大。

要補償密度變化所引起的這種誤差,就不能將式(l)中的密度以設(shè)計工況下的密度來代人,而要將水蒸汽密度看作壓力p和溫度t的函數(shù),即ρ=?(p,t)。由于沒有同時滿足水蒸汽高精度和寬量程的ρ=?(p,t)表達式,工程應(yīng)用時可根據(jù)所選量程,借助水蒸汽密度表閉進行函數(shù)擬和,然后將擬和的解析式帶人(l)式。作者運用MATLAB對水蒸汽的密度進行擬和。

當(dāng)溫度的變化范圍為300℃~600℃、壓力變化范圍為1.0~5.OMPa時,擬和函數(shù)為:

ρ=(0.0069843一0.0000039t一4.0212/t+0.12772/p+0.00045853t/p)-1

(其中溫度的單位為℃,壓力的單位為MPa)。

實驗證明,在這個溫度和壓力范圍內(nèi),密度的相對誤差不超過0.4%,流量的相對誤差不超過0.2%。擬和范圍減小時,誤差將會更小。

(4)孔板內(nèi)徑d的補償

測量水蒸汽流量時如果設(shè)計工況為200℃,孔板內(nèi)徑為d設(shè),則孔板內(nèi)徑在實際工作狀態(tài)下的修正公式為:

d=d設(shè)[l+a(t-200℃) ]??????? ?(8)

式中:a為孔板材料的線膨脹系數(shù),1/℃。

在其它參數(shù)不變的情況下,水蒸汽的流量qm與孔徑d之間的關(guān)系為:

qm=kdd2

其中kd為一常數(shù),則有質(zhì)量流量的相對誤差為:

將式(8)帶入(9)式得:

Δqm=[1+a(t-200)]2-1=2a(t-200)+[a(t-200)] 2

如果孔板工作的溫度范圍為100℃~300℃,孔板材料為1Crl8Ni9Ti,查表得a=17.2×10-6/℃,孔板內(nèi)徑為50mm,則由孔板內(nèi)徑所造成的最大相對誤差為:

△qm=2a(t-200℃)=0.34%

由此可知孔板內(nèi)徑所引起的誤差很小,在一般的測量中不需要考慮其誤差的影響;在溫度變化很大或需要高精度計量時可以用式(8)進行補償。?

對于壓差△p的測量一般用差壓變送器,智能變送器的精度一般都很高。如Rosemount305lCD的精度可達0.05級。只要選用高精度的差壓變送器就可以達到所需要測量的技術(shù)要求

3結(jié)論

以上討論了影響孔板測量水蒸汽流量的各主要因素及其影響程度。從以上的分析和計算中我們可以得出:當(dāng)孔板的工作狀態(tài)(溫度、壓力)偏離設(shè)計工況時,影響孔板測量水蒸汽精度的最主要因素為水蒸汽的密度,其次分別為水蒸汽的膨脹因數(shù)、流量因數(shù)和孔板的孔徑。這就給我們提供了一條思路:在用孔板測量水蒸汽流量時,如果各種影響參數(shù)不能同時進行補償,應(yīng)優(yōu)先補償影響大的參數(shù)水蒸汽的密度,其它次之。同時在本文中作者給出了水蒸汽在常用的溫度和壓力范圍下的密度補償公式,并且在實驗中進行了驗證。本文還提出了對各種影響參數(shù)進行補償?shù)暮唵我仔械姆椒?這將大大提高水蒸汽計量的精度。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!