[摘要]通過粉煤流量計在氣流床氣化的實際應(yīng)用,以及在使用前利用標(biāo)定罐稱重計量系統(tǒng)正確標(biāo)定,證明了粉煤流量計在高壓密相輸送工況條件下計量的可行性,同時粉煤流量計在實際質(zhì)量流量的計量中具有無核輻射、操作維護簡單、反應(yīng)靈敏、數(shù)據(jù)可靠等優(yōu)點。

1引言

氣流床煤氣化技術(shù)是潔凈煤利用的關(guān)鍵技術(shù),其按照進料方式不同,可分為水煤漿氣化與干粉氣化。水煤漿氣流床氣化技術(shù)相對成熟,但粉煤氣流床氣化爐具有高碳轉(zhuǎn)化率、良好的煤種適應(yīng)性、有效氣成分高、氧耗與煤耗低等優(yōu)勢,因此粉煤氣化技術(shù)的應(yīng)用前景被看好。

目前,已有的粉煤氣化工業(yè)裝置只實現(xiàn)了粉煤在中低壓下的加壓及穩(wěn)定密相輸送,因而實現(xiàn)粉煤在更高壓力下加壓及密相輸送,將是一個工程難題,其中如何準(zhǔn)確計量煤粉輸送流量至關(guān)重要,關(guān)系到實驗數(shù)據(jù)的采集、分析,對實驗的準(zhǔn)確性和真實性起決定作用。

2粉煤流量測量

煤化工工藝中,準(zhǔn)確、實時監(jiān)測個煤粉管線內(nèi)煤粉輸運狀態(tài),對確保氣化爐各噴嘴均勻進煤,維持氣化爐反應(yīng)穩(wěn)定,避免氣化爐溫度波動,以及確保氣化爐生產(chǎn)效率。

粉煤流量計的測量通常都是采用積算的方式進行粉煤流量實時在線測量,需要先測量出粉煤在管道內(nèi)的實時流速、密度,由計算公式(1),實時計算出粉煤流量。

流量=流速x密度x管道橫截面積.??? (1)

對于粉煤密度的測量,有核射線檢測技術(shù)和非核檢測技.術(shù)兩類。

兩類測量技術(shù)的精度均能滿足生產(chǎn)需求,但是有核射線檢測儀器帶有放射源,屬于國家管制類設(shè)備,購買、使用、維護、報廢處理復(fù)雜、成本高、管理責(zé)任重大。所以在滿足生產(chǎn)要求的情況下,一-般采用非核檢測技術(shù)。

對于粉煤速度測量,通常有靜電測量技術(shù)、電容測量技術(shù)。

靜電測量技術(shù)通過對煤粉在管道中運動時,相互摩擦產(chǎn)生的靜電荷信號分析,來計算煤粉的運動速度。其速度測量結(jié)果的穩(wěn)定性取決于靜電荷信號的大小,及其容易受到現(xiàn)場工況的影響,如:粉煤的粒徑、溫度、濕度、運動速度等,測量結(jié)果穩(wěn)定性差。

電容測量技術(shù)是在管道壁兩側(cè)布置- -對電容極板,把煤粉看作電容極板間的電介質(zhì),通過分析等效的電介質(zhì)變化來分析粉煤流體信息的變化,從而測量粉煤的運動速度。其穩(wěn)定性比靜電測量技術(shù)稍好。

本裝置采用電磁場測量技術(shù),是通過在管道一側(cè)壁主動發(fā)射電磁波,電磁波穿透管道煤粉后到達另一側(cè)壁的接收器,在穿透過程中,把煤粉流態(tài)信息攜帶出來,進一步分析之后,計算出粉煤的運動速度。由于該技術(shù)主動發(fā)射能量恒定的電磁波,因此,測量結(jié)果不受現(xiàn)場工況變化的影響,測量的穩(wěn)定性最佳。電磁場粉煤流量計是專門針對氣固兩相流而開發(fā)的測量儀表,該測量儀適用于密相輸送工藝,通過在測量管中產(chǎn)生一個高頻、交流、均勻的電磁場來測量固體物料通過管道截面的平均流速和濃度,從而計算出固體物料在管道中的流速(m/s)、濃度(kg/m')、質(zhì)量流量(kg/h或th),并且輸出對應(yīng)上述測量值的三路獨立的4~20mA電流信號。

3高壓密相輸送.

粉煤密相輸送是利用高壓氣體(氮氣或者二氧化碳)作為輸送動力,推動粉煤實現(xiàn)氣固兩相流動。密相輸送管道中固體物料幾乎呈聚集堆積狀態(tài),管道中氣流的速度很低,粉粒的流動不是依靠氣流的動壓裹挾,而是靠氣體靜態(tài)的擠壓將物料沿管路輸送。

本工業(yè)裝置為粉煤氣流床氣化工藝,密相輸送系統(tǒng)核心設(shè)備為高壓發(fā)料罐。發(fā)料罐從頂部進料,底部充壓,底部出料。發(fā)料罐將充壓口設(shè)在錐體底部,充壓的同時還能使粉體充分流化,充壓結(jié)束后形成疏松的堆積狀態(tài),發(fā)料順暢,避免密相輸送管路堵塞風(fēng)險。

密相輸送過程可分為充壓,穩(wěn)壓,輸送三個步驟。充壓時,高壓氮氣通過發(fā)料罐底部充壓口進入發(fā)料罐,對發(fā)料罐進行快速充壓,同時對罐內(nèi)粉煤充分流化。當(dāng)發(fā)料罐壓力略低于設(shè)定.輸送壓力時,停止充壓。高壓氮氣通過發(fā)料罐頂部的穩(wěn)壓口進入發(fā)料罐,通過穩(wěn)壓調(diào)節(jié)閥控制氣量,緩慢充壓至設(shè)定輸送壓力,保證發(fā)料罐與氣化爐的壓差穩(wěn)定在設(shè)定壓差。輸送壓差穩(wěn)定后,發(fā)料罐出口管道通入少量的輸送氣,同時開啟發(fā)料罐底部的切斷閥,粉煤在輸送氣的引導(dǎo)下進入輸送管道,以壓差為.動力,克服自身重力和管道摩擦,從發(fā)料罐底部出發(fā),沿輸送管.道,從下到上輸送到氣化爐內(nèi),實現(xiàn)粉煤高壓密相穩(wěn)定輸送。

4稱重計量標(biāo)定

本工業(yè)裝置采用高壓稱重計量系統(tǒng),利用標(biāo)定罐模擬氣化爐的高壓工況條件,標(biāo)定罐需要保持與氣化爐相同壓力來接收發(fā)料罐發(fā)出的粉煤。

高壓稱重計量系統(tǒng)主要包含高壓標(biāo)定罐和重量計量系統(tǒng)。該高壓標(biāo)定罐主要包括進料口,出料口,底部充壓進氣口,頂部放空穩(wěn)壓口。重量計量系統(tǒng)采用壓力傳感方式計算整個標(biāo)定罐對應(yīng)的壓力并轉(zhuǎn)換為重量。標(biāo)定罐所連接的管路全部.采用耐高壓軟連接,以降低硬金屬管道應(yīng)力對稱重系統(tǒng)的影響。重量計量系統(tǒng)包含四個壓力傳感器,選擇四點測量法,均布于標(biāo)定罐四周,測量點之間成正方形且位置上保持水平。

高壓標(biāo)定罐通過底部進氣口充壓至與氣化爐相同的壓力,然后等待接收發(fā)料罐粉煤,當(dāng)粉煤由發(fā)料罐發(fā)出,沿輸送管道通過進料口進入高壓標(biāo)定罐,開啟頂部穩(wěn)壓口調(diào)節(jié)閥進.行放空,穩(wěn)壓高壓標(biāo)定罐壓力,保持壓力不變,模擬發(fā)料罐向氣化爐輸送過程,當(dāng)輸送穩(wěn)定后,通過重量計量系統(tǒng)記錄標(biāo)定罐重量的變化,標(biāo)定罐每小時重量的累積量,即為粉煤的輸送流量。通過高壓稱重計量系統(tǒng)修正速度和密度測量值,完成對粉煤流量計的在線標(biāo)定。

5流量計對比

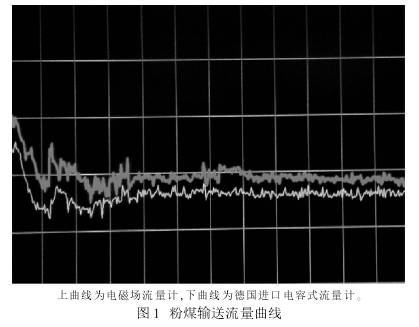

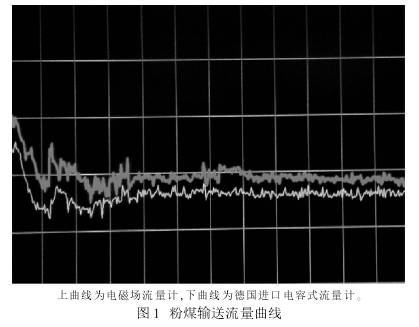

通過將電磁場流量計和電容式流量計同一管線串聯(lián)安裝,然后對粉煤輸送流量曲線進行了對比,如圖1所示。電磁場流量計長時間變化趨勢保持一致,且細節(jié)變化也保持一致。

6結(jié)論

電磁場粉煤流量計,粉煤密度和速度測量均采用電磁場測量技術(shù),屬于非核檢測技術(shù)。通過高壓稱重計量系統(tǒng)對粉煤流量計的標(biāo)定,實現(xiàn)了粉煤高壓密相輸送的準(zhǔn)確測量。該測量技術(shù)方案是目前高壓密相輸送工藝上最為先進的技術(shù)方案,標(biāo)定過程簡單,儀器測量性能穩(wěn)定可靠,使用、維護簡單、方便。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!