摘要:利用CFD軟件FLUENT對高溫液態(tài)金屬試驗回路中的電磁流量計三維溫度場進行了數(shù)值模擬計算,結果表明:若無冷卻措施,電磁流量計的局部溫度會超過200C;冷卻方案下,電磁流量計的整體溫度可有效控制在1009C以下,確保了高溫液態(tài)金屬試驗回路中電磁流量計的可靠性。

在未來深空探測領域中,液態(tài)金屬冷卻反應堆可用于提供動力支持,目前各國正在廣泛開展這方面的研究"。但在反應堆應用之前需要在地面建立系統(tǒng)級或部件級試驗對它進行可行性驗證,為此研究人員設計了一套高溫液態(tài)金屬試驗回路2],回路中設有電磁流量計來測量液態(tài)金屬NaK的流量。然而,現(xiàn)階段設計的電磁流量計中的某些部件無法長期耐受100C以上的高溫,為了確保高溫液態(tài)金屬試驗回路長周期運行期間電.磁流量計的性能不受高溫環(huán)境的影響,需要對流量計進行冷卻處理。為此,設計人員在高溫管道與流量計之間設計了隔熱材料和冷卻盤管,筆者利用數(shù)值模擬技術對電磁流量計進行三維熱工計算,以評價其運行可靠性。

1計算模型

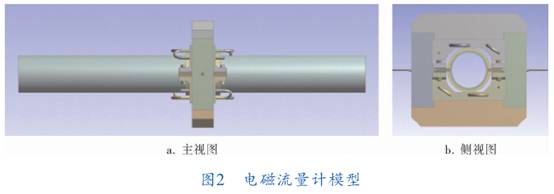

1.1幾何模型

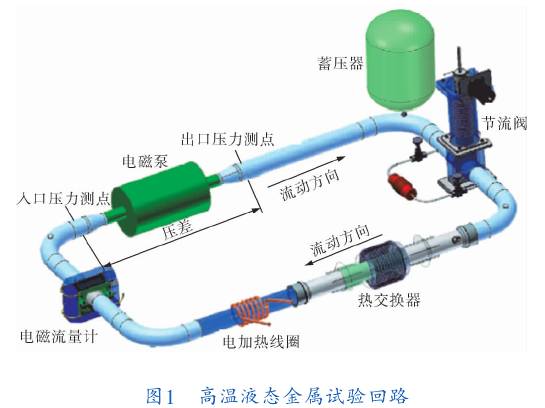

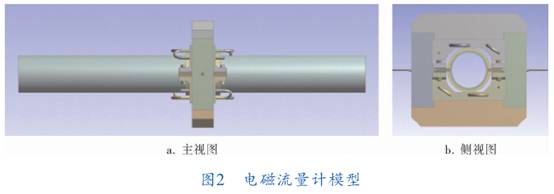

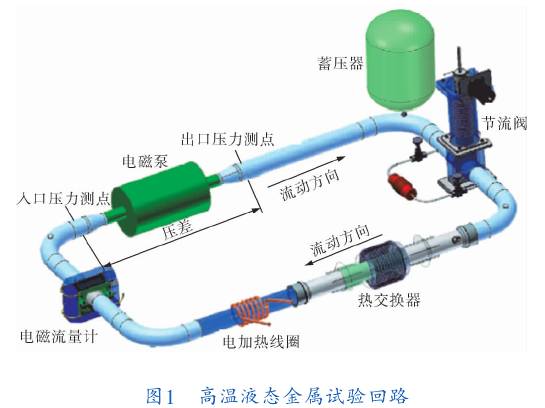

高溫液態(tài)金屬試驗回路如圖1所示2,該回路位于一個大的真空室內(nèi),電磁流量計(圖2)安裝在電磁泵和電加熱線圈之間的管路上,主要由永磁體、銅導體、隔熱材料及冷卻盤管等組成。該試驗回路中,液態(tài)金屬NaK的最高試驗溫度可達500℃。

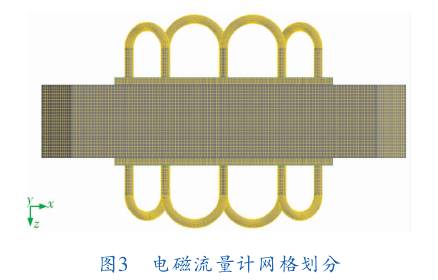

1.2網(wǎng)格劃分

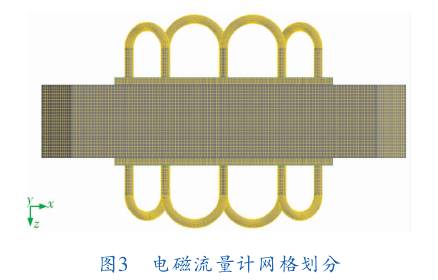

利用GAMBIT軟件采取結構化的網(wǎng)格劃分方式對電磁流量計三維模型進行網(wǎng)格劃分(圖3),保證在提高網(wǎng)格質量的同時最大限度地降低網(wǎng)格數(shù)目,網(wǎng)格獨立性驗證后最終使用的網(wǎng)格數(shù)目約100萬

1.3計算方法

通過數(shù)值模擬方法3]可以顯示并分析流動和傳熱現(xiàn)象,并可以得到相應過程的最佳設計參數(shù),為試驗提供指導,節(jié)省了以往試驗所需的人力、物力和時間。隨著計算機軟硬件技術的發(fā)展和數(shù)值計算方法的日趨成熟,出現(xiàn)了基于現(xiàn)有流動理論的商用計算流體動力學(CFD)軟件,為解決實際工程問題(如特殊儀器儀表仿真模擬等)提供了新方法4-101

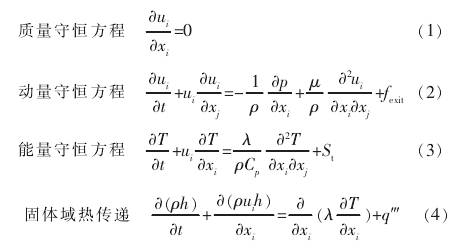

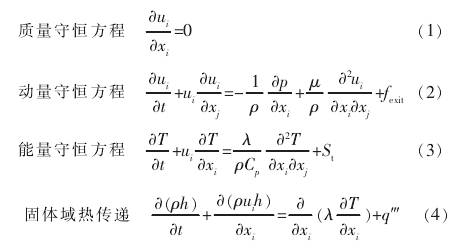

電磁流量計部件涉及冷卻水流動與換熱、固體域熱傳導等控制方程,冷卻水可視為不可壓縮湍流流動,采用標準k-8模型標準壁面函數(shù)方法,得到冷卻水流動換熱基本控制方程分別如下:

式中Cp--比熱容;

?exit一動量守恒方程的廣義源項;

h一顯焓;

p一流體微元體.上的壓力;

q一體積熱源;

St一能量源項;

T一溫度;

t一時間變量;

u一流體速度;

ρ一密度;

λ一導熱系數(shù);

μ一流體黏度;

下角

i、j、k--1、2、3,代表笛卡爾坐標系下的3個方向。

方程(1)~(4)可使用FLUENT軟件在三維網(wǎng)格空間中進行離散求解。

邊界條件主要有熱邊界和冷卻邊界兩種。其中熱邊界為液態(tài)金屬溫度,設定為試驗時的最高溫度500℃(773.15K),外圍正對真空室內(nèi)壁的表面設定為70℃;冷卻邊界主要有冷卻管道內(nèi)冷卻介質的人口溫度(設定為30℃/303.15K)和入口流速或流量(約3m/s或0.0375kg/s)。

2計算結果分析

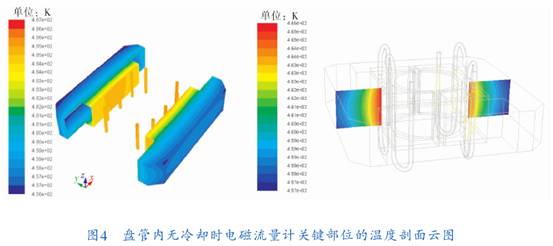

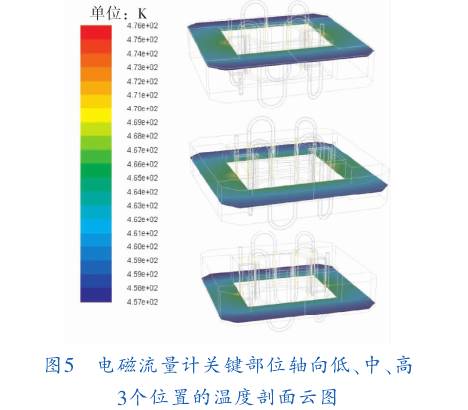

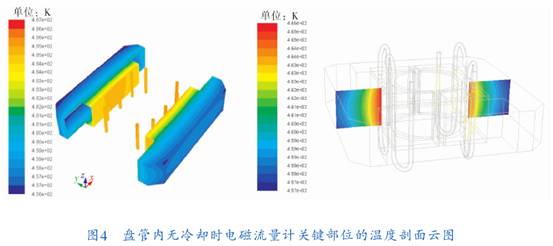

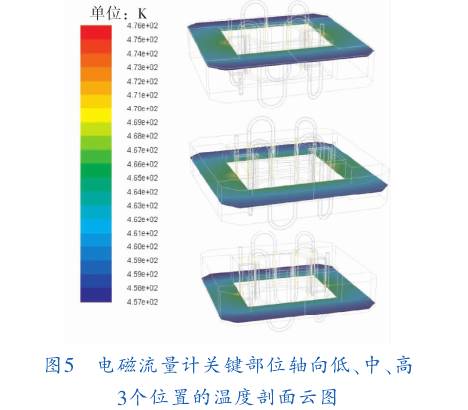

2.1盤管內(nèi)無冷卻時

盤管內(nèi)無冷卻時電磁流量計關鍵部位的溫度剖面云圖如圖4所示,軸向低、中、高3個位置上的溫度剖面云圖如圖5所示。可以看出,靠近高溫液態(tài)金屬管路外壁一側的最高溫度在200℃左右,故僅靠隔熱層是無法滿足電磁流量計環(huán)境溫度低于100℃的要求的。

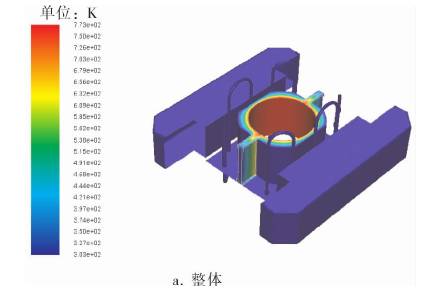

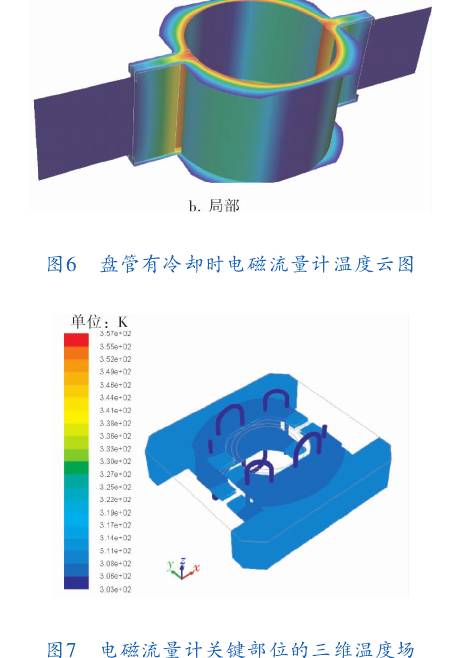

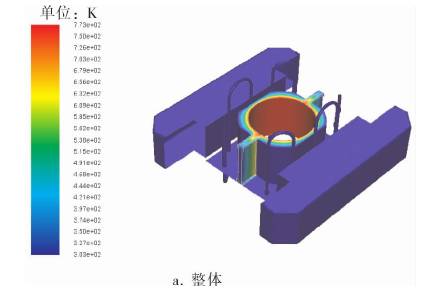

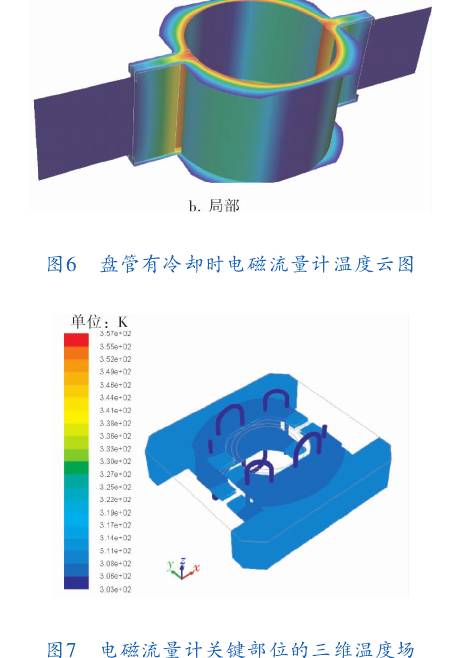

2.2盤管有冷卻時

盤管有冷卻時電磁流量計溫度云圖如圖6所示其中最高溫度為設定的液態(tài)金屬溫度773.15K。電磁流量計關鍵部位的三維溫度場如圖7所示。可以看出,有了盤管內(nèi)的冷卻水,借助.銅導體良好的熱導率,可以把電磁流量計的最高溫度維持在80℃左右,滿足低于100℃的設計要求。

3結束語

以電磁流量計為研究對象,采取符合實際的邊界條件,通過數(shù)值模擬方法得到了電磁流量計關鍵結構的溫度場,關鍵部位的最高溫度在80℃左右,高溫液態(tài)金屬試驗回路長周期運行期間電磁流量計的性能不受高溫環(huán)境的影響,保證了運行的可靠。

以上內(nèi)容源于網(wǎng)絡,如有侵權聯(lián)系即刪除!