摘要:基于浮子流量計普遍流量方程口及電容角位移式傳感器檢測機理的新型智能金屬管浮子流量計,實現了對流量的正確測量。本文詳細介紹該流量計計量原理、轉換器的設計、信號的智能化處理、樣機標定及誤差分析。

1引言

流量的正確測量在節能降耗、經濟核算、自動控制等方面有著廣泛應用。在中低流速流量測量中浮子流量計起著非常重要的作用。

目前國內金屬管浮子流量計的引進產品和國產產品中,理論上主要依據w.Miler的研究成果甲,實際設計中又采用機械結構進行流量計算,由此而存在三方面的不足,首先,理論上存在一定缺陷;其次,是機械結構無法進行流量的正確計量;第三,必須根據被測介質的密度、工況條件及流量范圍進行逐臺設計制造,給生產廠和使用部門帶來不便。

2計量原理與整機設計

2.1計量原理

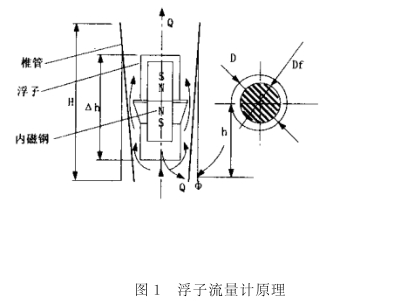

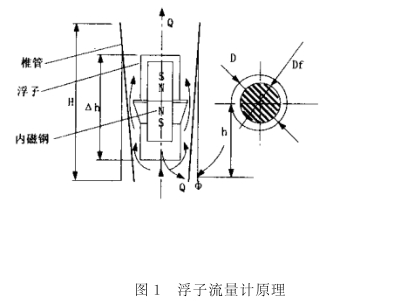

如圖1所示,浮子放于垂直的錐形管道中,隨著流體速度的變化而上下移動。浮子受重力、浮力、迎流壓差阻力及粘性應力的作用,當浮子在垂直方向上合力為零時達到平衡狀態,浮子處于某一穩定的位置。當來流速度變化時,浮子向下與向上的作用力達到一個新的平衡狀態,浮子又處于一個新的穩定位置。

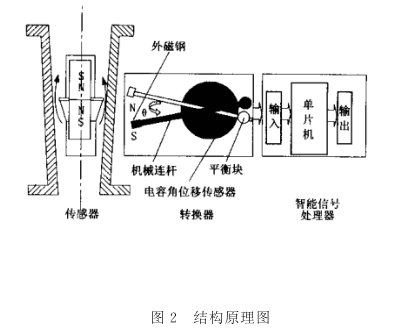

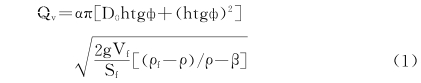

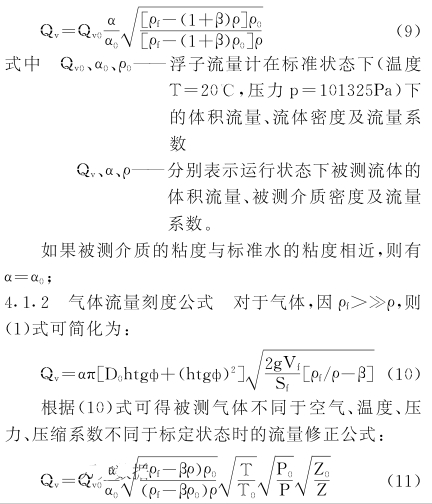

在針對浮子流量計理論推導流量公式的分析過程中,本文既沒有采納早期的J.C.Whitwell和D.S.Plumb的理論推導成果,也沒有采納現今以W.Miler的研究成果[2為代表的流量公式,因為兩者都是根據經典伯努力方程推導得到的浮子截流壓差與流體連續方程聯解,其中,Whitwell和Plumb未考慮工作浮子受力平衡關系,因此未獲得既反映流體特性又反映浮子特性的通用流量方程;Miller雖然考慮了工作浮子受力平衡關系,但在聯解推導中忽略了浮子自身高度的影響,他推出的流量方程[43與經典類比推理法中導得的方程完全相同。為提高浮子流量計的測量精度,本文依照李景鶴等1994年推導出的浮子流量計普遍流量方程中設計出一定流量范圍的金屬管浮子流量計,并通過第5部分的實際樣機標定進--步證實了該方程的科學性。該流量方程適用于氣體和液體的測量,同時又適用于不同形狀的浮子,公式為:

式中Qv一體積流量(m/s)

α一流量系數

DD一標尺零點處錐形管直徑

h一浮子高度位置

φ一錐形管錐半角

Vf一浮子體積

ρf一浮子材料密度

ρ一流體密度

Sf一浮子垂直于流向的最大截面積

β一浮子形狀因子

β定義為:

β=△hSf/V,(2)

式中△h一浮子節流幾何高度

可見,幾何相似的浮子,β值相同。

分析(1)式可知,對某--特定結構的浮子流量計,即錐管的錐度與浮子形狀一定,浮子的流量Qv與浮子高度h之間為非線性關系。早期的浮子流量計用減小錐度的方法來降低二次項的影響,要達到一定的流量測量量程必需延長錐管的長度,從而導致加工困難及安裝不便,目前通行的金屬管浮子流量計總高度趨向于250mm,錐管高度為60~70mm,二次項引入的非線性已不可忽略,采用某種方法的非線性機械結構進行流量運算顯然不可能具有精度高的計算結果。本文用計算機計算流量,極大地提高了計算精度,同時提供良好的人機界面。

2.2整機結構設計

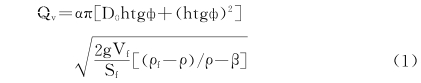

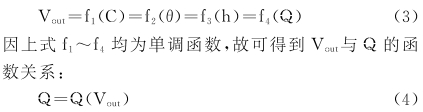

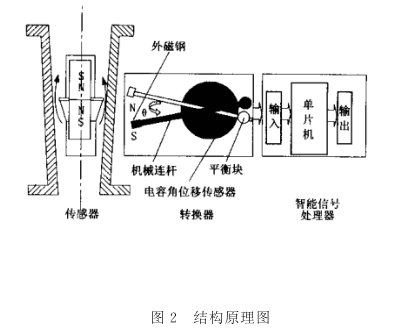

電容角位移式金屬管浮子流量計測量原理圖示于圖2,由傳感器、轉換器、智能信號處理器三部分組成。由于浮子內嵌磁鋼,當浮子.上下移動時,磁鋼同時.上下移動,與錐管外一端嵌有小磁鋼的機械連桿機構形成內外磁鋼磁路耦合,內磁鋼的運動將引起外磁鋼的位移,從而引起連桿轉動一定角度0,將浮子直線位移轉換成角度的位移,本文利用電容角位移傳感器將角度的變化轉換為電容量值C的變化,再經信號處理電路將電容值的變化轉化為電壓信號Vout最終使檢測電路的輸出信號幅值反映流體瞬時流量的大小,有:

轉換器為一端嵌有磁鋼的機械連桿機構和電容角位移式傳感器組成,智能信號處理器由單片機及外圍電路組成。

3轉換器的設計

3.1角位移敏感元件設計

本文給出一種具有較好魯棒性的精度高的電容角.位移傳感器。遵從以下設計方法,使得傳統的電容式角位移傳感器的拓撲結構及測量原理發生根本性轉變。

1)因正弦激勵復雜,價格昂貴,因此去除傳統電容式角位移傳感器所需的正弦激勵電壓,采用方波脈沖激勵,從而避免了諧波干擾,放大不匹配及相誤差;

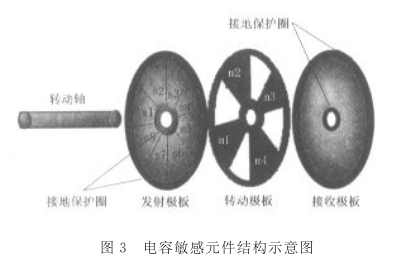

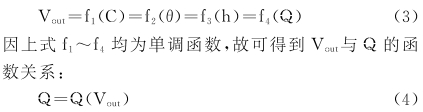

2)為盡可能完全實現電磁屏蔽功能,傳感器有效面積周圍設有保護環和保護面與傳感器地連接。圖3為電容敏感元件拓撲結構示意圖。主要由3個同.軸且彼此平行的極板組成:

●作為接收極的固定且為一整體的導電圓盤極板4;

●作為轉動極的金屬分瓣極板5;

●作為發射極的固定分瓣式導電圓盤極板6。

這3個極板中心通過轉軸1,轉軸裝有兩個滾動軸承,裝配時,保證動極板和轉軸一起轉動,4.5.6相對間隙應盡可能小。將發射極板分割成面積相等但彼此間電氣隔離的8個可作為發射極的單元s1~s8,每瓣近似為45°,相鄰兩片間隙盡可能小,以獲得較大的電容量;接收極板接收來自發射極板的感生電荷,設計中,發射與接收極板內部和外部都有接地保護環,以屏蔽電磁干擾,如圖2中2、3所示;轉動極板由4個角度相同(45°)間隔相同(45°)的金屬葉片組成。動極板葉片轉動的角度θ決定了發射極板接收極板之間8個電容值及相應感生電荷的大小。即在一定激勵脈沖信號模:式的作用下發射極板和接收極板之間產生電容。

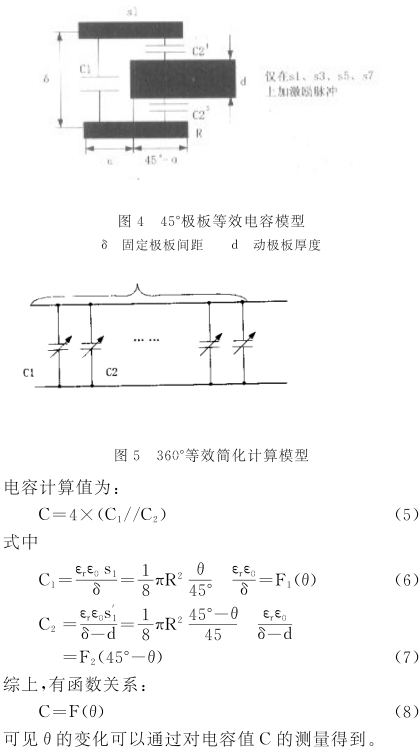

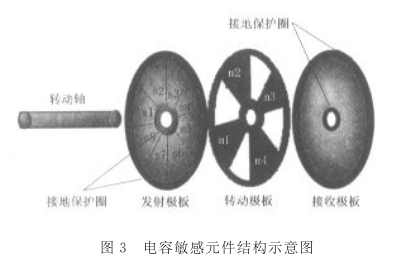

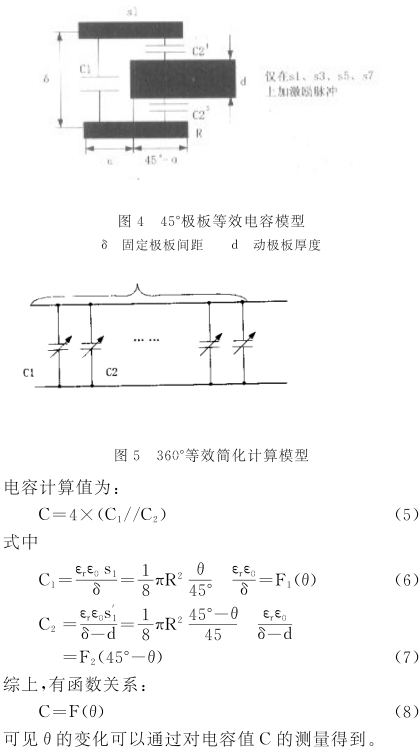

根據設計需要,浮子行程決定機械連桿的實際轉角θ相對變化范圍約為30°,因此,考慮電場的邊緣效應,設計時應有一定冗余,故將電容敏感元件設計成能夠對45°的絕對角位移進行檢測即可。同時為提高檢測幅值,將s1.s3、s5、s7電氣連接,s2、s4、s6、s8電氣連接,檢測幅值提高4倍。本文研制的角位移傳感器的機械連桿轉角(約30°)小于45°,若僅在s1.s3、s5、s7施加激勵電壓,則45°內極板間電容模型如圖4所示,360°內等效計算模型可簡化為圖5。

3.2信號處理

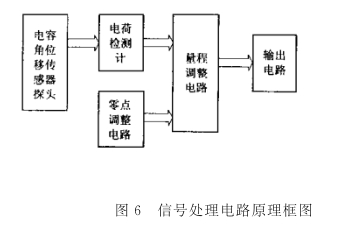

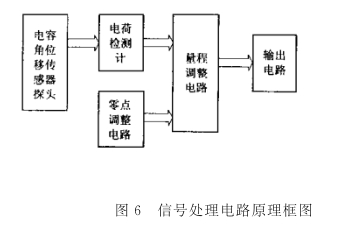

分析電容等效電路可知,簡化計算模型實際上忽略了電場的邊緣效應,故通過(4)式簡化計算的電容值與真實值應有一定誤差。本文采用電容測量電路對其電容實際值進行檢測。圖6為信號處理部分原理框圖。傳感器電子線路前端為一電荷檢測器,以降低電路對高頻信號的靈敏度,同時提高了對電磁場干擾的適應能力。因被測電容量值很小,只有13pF左右,故采取充放電法測量電容,與傳統方法不同,本文采用的是一種抗寄生干擾的微小電容測量電路。

4智能化設計

4.1流量計算與刻度換算

前已提及公式(1)中流量Q與浮子高度h間存在非線性關系;另外,如被測介質密度、溫度、壓力與標定介質不同,浮子處于同一高度時,所反映出的流量值并不相同,為提高計算精度及自動完成刻度換算,引入計算機技術,改變了傳統的金屬管浮子流量計必須根據被測介質的密度進行逐臺設計制造,或在量程范圍滿足工況條件時,現場通過人工方法進行刻度換算的狀況,智能化水平得到較大提高。

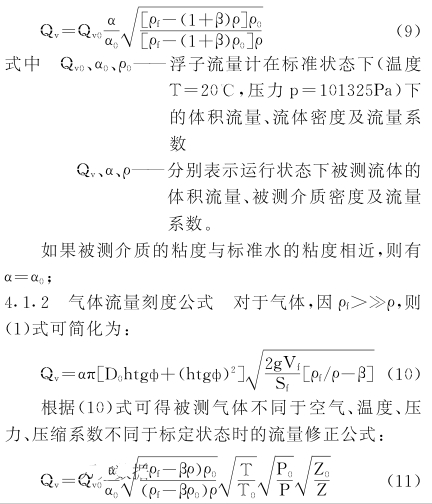

理論.上液體與氣體流量測量的密度修正公式分別如下:

4.1.1液體流量的修正公式可由流量方程(1)導出被

測液體密度不同于標定水時的流量修正公式:

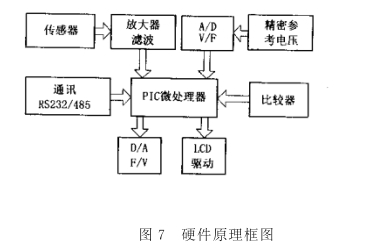

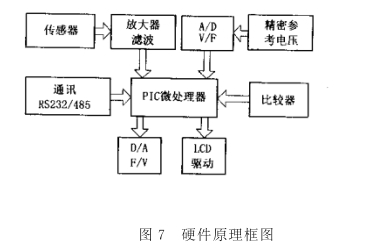

4.2硬件設計

智能信號處理器的硬件原理如圖7所示,其核心部件為美國某公司的PIC單片機,其內部集成了ROM、RAM、定時器、數據采集器、看門狗電路、上電復位電路,可節省大量外圍電路。

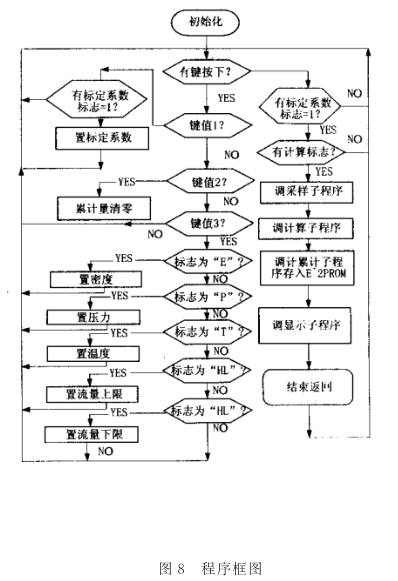

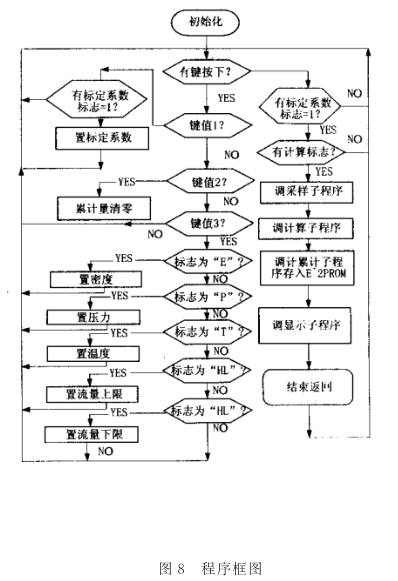

4.3軟件設計

軟件設計流程如圖8所示。可實現雙排8位LCD同時顯示累積流量和瞬時流量;通過儀表界面3個按鍵可將標定曲線系數、小數位數、被測介質的密度、溫度、壓力、壓縮系數等工況參數直接置入單片機,自動完成刻度換算,實現流量的正確測量,給不同要求用戶的使用帶來極大方便,無需逐臺設計制造,與國際同類研究成果相比較,顯示出更強的智能化水平。

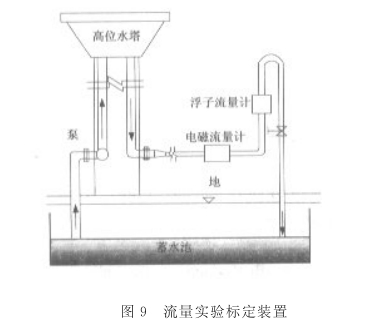

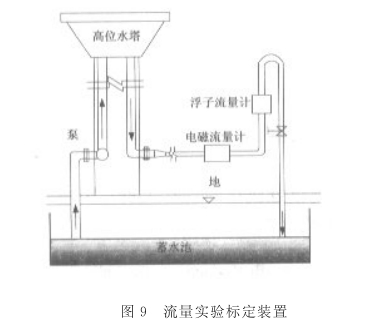

5樣機標定

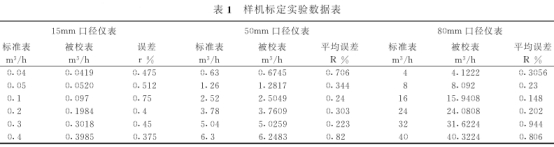

PIC單片機與錐管中內嵌磁鋼的浮子、電容角位移傳感器、硬件信號處理電路相配合構成3臺(15mm、50mm、80mm口徑)電容角位移式金屬管浮子流量計樣機。該樣機在如圖9所示的實驗標定裝置上進行標定,高位水塔高36m,實現穩定水壓,以保持流量恒定。標準表選擇電磁流量計,誤差為0.2%。標定步驟:

1)利用匯編語言設計浮子流量計專用標定軟件。標定點6點,每點3次,正反行程各5次,記錄樣機瞬時電壓采樣值(V/s)與標準表瞬時流量值(m³/h),對6個標定點處的平均值樣本進行3階擬合,得到V/s-m³/h的函數關系(4),即Q=Q(Vout),通式為:

Q=A+B1*V+B2*V²+B3*V³;(12)

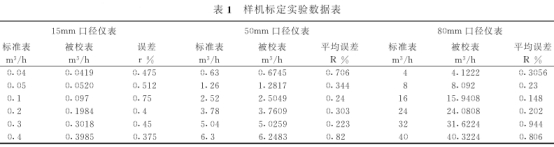

2)將第一步得到的函數關系寫入單片機中,使得樣機.顯示輸出為瞬時流量m³/h和累計流量m3,再次標定,標定點6點,正反行程各作3次,對比樣機與標準表的瞬時流量,分析樣機誤差,標定數據見表1。 15mm、50mm、80mm口徑的樣機標定時,其流量范圍分別為0.04~0.4m³/h、0.63~6.3m³/h、4~40m³/h,

量程比為10:1。

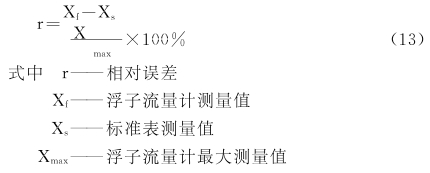

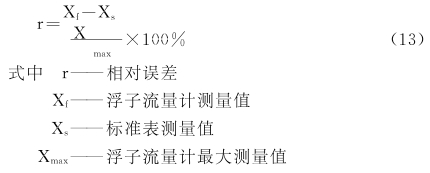

滿度相對誤差計算公式為:

6結論

電容角位移式智能金屬管浮子流量計研究結果表明:

本文依據李景鶴等推導出的浮子流量計普遍流量方程,適用于氣體、液體測量,并兼顧浮子形狀影響,從而為本文研究般溪子流量計測量精度的提高提供了理論保障;

無需根據被測介質的密度、使用工況條件和流量范圍進行逐臺設計制造,將給生產廠商和使用部門帶來極大的方便;

改變了國內金屬管浮子流量計引進產品和國產產品中因采用機械結構進行流量計算而導致精度較低的狀況;

用電容角位移式傳感器測量浮子位移,配合PIC單片機組成的新型智能金屬管浮子流量計,運用實驗標定數據的方法得到該流量計瞬時流量的精度為1級,通過對這3種口徑的樣機連續運行數月后重新標定,精度并未發生變化,證實了該儀表的可靠性。

本文來源于網絡,如有侵權聯系即刪除!