摘要:研究基于差壓式流量計的大氣總懸浮顆粒物采樣器流量仿真問題,應用FLUENT流體仿真軟件,對空氣經過孔板前后的壓力.和速度進行仿真研究。仿真初始條件為空氣密度1.29kg/m3,入口速度100L/min,溫度22℃,大氣壓101.325kPa,在上述工況下得到了空氣經過流量計的壓力分布云圖、速度流線圖以及在10~90L/min流速區間內的差壓數值。氣體從錐形孔板經過時壓力減小,流經流量計下端部時流量增大,從而產生了孔板前后的壓差,孔板入口流速60L/min時,壓差很小,會影響采樣泵的線性控.制。該研究對于應用流體仿真軟件對大氣總懸浮顆粒物采樣器流量差壓式孔板流量計特性的研究提供了方向,不同流速差壓的研究對孔板流量計結構的改進和優化有一定的指導和借鑒意義。

0引言

總懸浮顆粒物采樣器指能夠采集空氣動力學當量直徑小于100μm顆粒物的采樣器。其基本原理是使一-定體積的空氣恒速通過已知質量的濾膜時,懸浮于空氣中的顆粒物被阻留在濾膜上,根據濾膜增加的質量和通過濾膜的空氣體積,確定大氣中總懸浮顆粒物的質量濃度總懸浮顆粒物采樣器空氣流量計算的精度是影響設備的核心技術指標,其中差壓式流量計取壓性能直接關系到空氣流量的換算。

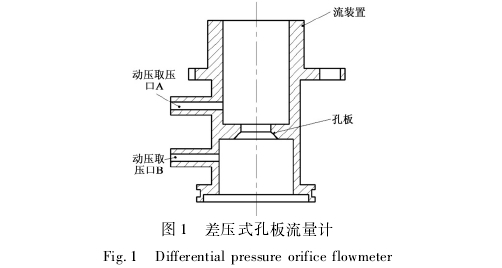

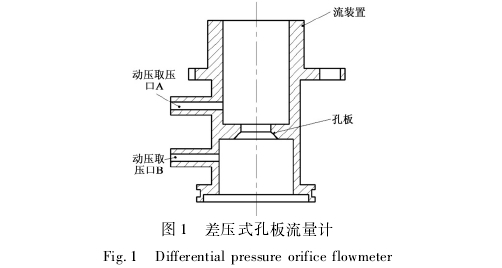

標準孔板流量計是差壓式流量計中為典型的一種結構,由取壓裝置、孔板和流裝置構成,如圖1所示。

本研究應用CFD軟件對空氣流過孔板進行流場分析,觀察差壓式流量計內部的空氣速度和壓力分布對后期孔板流量計的優化設計有理論支撐作用。

1差壓式孔板流量計計量原理

當流體經過管道內的孔板時,會造成流體的局部收縮,從而使流體的瞬時速度增大,在孔板的前后變形成了壓差。在總懸浮顆粒物采樣器中,當環境空氣從上而下經過孔口時,由于具有一定的流速,形成一定的負壓狀態,產生了一個與空氣流量的平方根成正比的壓差。壓差經硅膠管連接到壓差傳感器上,產生與壓差信號成比例的電信號,經過軟件計算處理顯示出氣體流量。

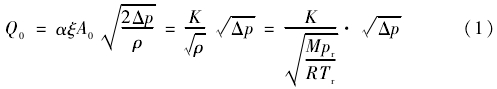

流量方程式是從伯努利方程和連續性方程推導而來,如下所示:

式中:Q0為差壓口處氣體流量,L/min,標定介質為空.氣;α為流量系數,與節流裝置的結構形式、取壓方式、孔口截面積與管道截面積之比m、雷諾數Re、孔口邊緣銳度、管壁粗糙度等因素有關;對于標準節流裝置,α的值可從有關手冊中查出(附);對于非標準節流裝置,α值要由實驗方法確定,且確定的α值只能應用在一定的條件下;ξ為膨脹修正系數,與孔板前后壓力的相對變化量、介質的等熵指數、孔口截面積與管道截面積之比等因素有關,對氣體來說,通常在0.9~1.0,當p2/P1的值接近于1時,膨脹修正系數接近于1;A。為孔口內.截面積,m2;△p為壓差信號,Pa,等同于流量傳感器的.信號值;pr為流量計前壓力,絕對壓力,Pa;T,為流量計前溫度,絕對溫度,K;ρ為節流裝置.上游取壓口的氣體密度,kg/m3,ρ=MPr/RTr。

2孔板流量計內部流場數字仿真

2.1創建幾何模型

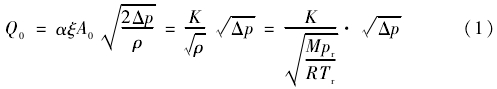

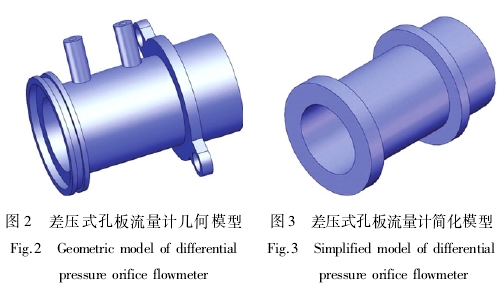

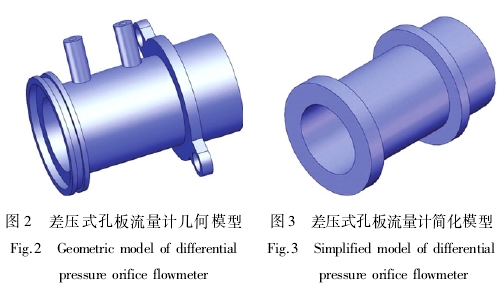

使用三維軟件建立總懸浮顆粒物采樣器差壓式孔板流量計的三維幾何模型[3]如圖2所示。孔板上端和下端的管部直徑為20mm,孔板上端管長為20mm,下端管長為30mm。由于該幾何模型整個為回轉體,為減少計算量,簡化實體模型如圖3所示。

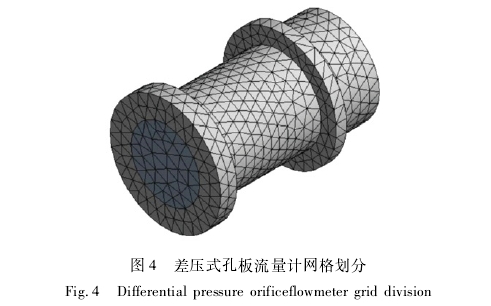

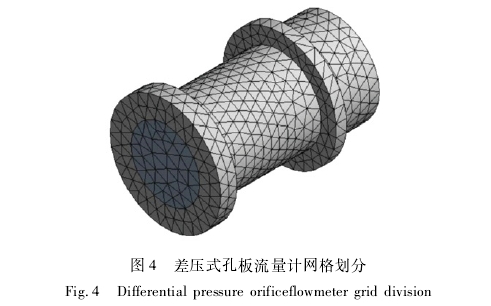

用四邊形網格計算管形流場,靠近孔板椎體的網格密度明顯較密,管道端部的網格明顯稀疏,從而保證網格的光滑度,加快計算的迭代收斂速度,避免臨近單元體積的快速跌變所引起的截斷誤差孔板流量計網格劃分模型如圖4所示。

2.2流體仿真分析

差壓式孔板流量計模擬仿真介質為環境空氣,密度為1.29kg/m3,設定入口速度為5.31m/s,溫度為22℃,大氣壓為101.325kPa。設定了仿真介質和初始條件后,對湍流模型進行選擇,差壓式孔板流量計在仿真模擬中,流體流場入口速度為5.31m/s,用雷諾系數公式進行計算:

Re=pvd/η(2)

式中:Re為雷諾數;ρ為密度,kg/m3;D為流速,m/s;d為特征長度(內徑),mm;η為動力黏性系數,Pa.s。

將設定條件代人式(2)得:Re=7611,由于7611>2300,所以差壓式流量計管道內的氣體流動歸屬于湍流,仿真中選擇湍流模型進行計算。

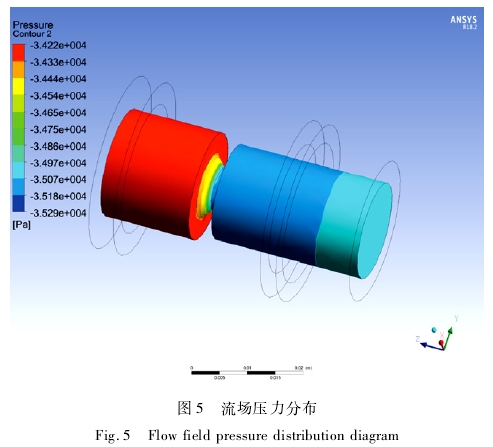

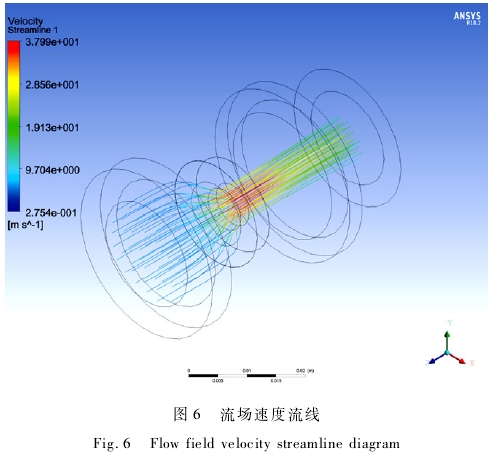

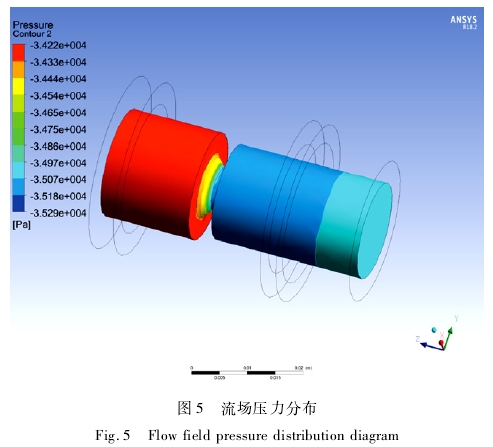

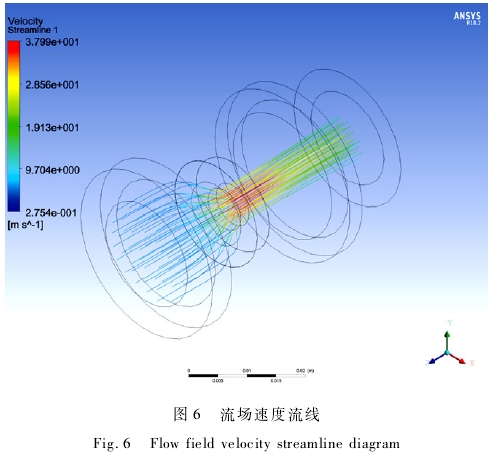

對空氣在設定工況的基礎上進行流體分析仿真,得到差壓式孔板流量計管道內壓力和速度的分布情況'51,如圖5~6所示。

圖5中,顏色深淺代表壓力的大小分布情況,單位.為Pa。從圖中可以得出,氣體流入流量計孔板上端管道部分,由于氣泵抽氣產生負壓,壓力值大概在-3.422X104--3.443x104Pa,氣體流入錐形孔板瞬間,壓力急速減小,壓力減小范圍在-3.443x104--3.518x104Pa,經過孔板后壓力維持在-3.507x104~-3.497x104Pa。氣體從錐形孔板經過時壓力減小,流經流量計下端部時流量增大,從而產生了孔板前后的壓差,環境空氣經過差壓式孔板時,由于孔板的阻隔瞬間形成高壓狀態,孔板的錐角處圓角處理,空氣流過孔板椎孔處壓力有一-定程度的增大。流體仿真得到的流量計個管道速度分布情況如圖6所示,單位為m/s。如圖所示,氣體流入流量計孔板上端瞬間,產生了一個回轉對稱性的速度場,中心軸線處速度最大,氣體在差壓式流量計管壁處碰撞后產生回旋,速度降低并產生壓降,在錐形孔處由于錐角做圓角處理后,平緩過渡,氣體速度有不同程度的增大。氣體流入孔板前速度范圍大概在0.2754~1.913m/s,流人孔板瞬間,速度增大,管道軸心處速度最高可達3.799m/s,經過孔板后速度范圍大概在1.913~3m/s,并向管壁處速度遞減從而在管壁處形成回旋產生低壓。氣體未經過錐形孔板前速度變化明顯較小,經過孔板后速度明顯增大,在管道軸心處速度數值最大。

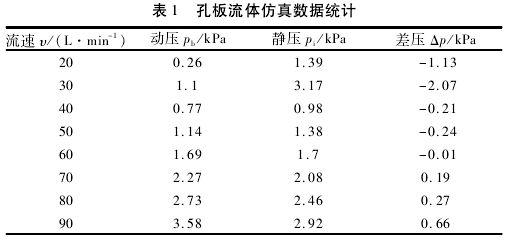

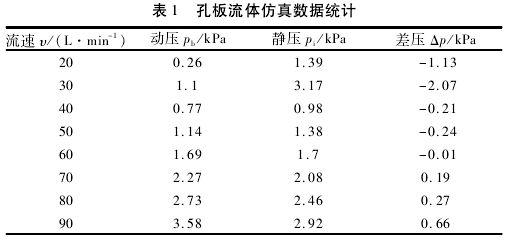

2.3.差壓式孔板流量計差壓分析

孔板壓力損失是孔板.上端測得壓力與孔板下端測得壓力數值之差,差壓數據穩定性是控制泵的關鍵條件[7-8]。參考100L/min的仿真條件,將入口速度調整至10~90L/min,每10L/min作為一次步長,流體仿真后得到流速、動壓、靜壓和差壓的數據,如表1所示。

3結束語

本文根據差壓式孔板流量計的計量原理,應用FLUENT軟件對空氣流過孔板進行流場分析,得到了空氣經過流量計的壓力分布云圖、速度流線圖以及在10~90L/min流速區間內的差壓數值,得出如下結論:

(1)通過初始條件分析和計算雷諾數R。可知,差壓式流量計管道內的氣體流動歸屬于湍流,仿真中選擇湍流模型進行計算;

(2)氣體從錐形孔板經過時壓力減小,流經流量計下端部時流量增大,從而產生了孔板前后的壓差,孔板入口流速60L/min時,壓差很小,會影響采樣泵的線性控制,在錐形孔處由于錐角做圓角處理,空氣流過孔板椎孔處壓力和速度有不同程度的增大;

(3)分析差壓式流量計內部的空氣速度和壓力分布,為后期孔板流量計的提供了依據。

本文來源于網絡,如有侵權聯系即刪除!