摘要:隨著現代工業自動化生產工藝對管道流體測量穩定性和精準性提出的的要求,一種新型多孔平衡流量計應運而生,文章介紹多孔平衡流量計的工作原理,通過對流量計在鹽行業使用過程中發生的兩起案例深刻分析,闡明選用平衡流量計需注意的事項,為同行業相同工藝制定運行指導數據、開展設備維修提供借鑒參考。

1引言

隨著現代工業自動化生產工藝對管道流體測量穩定性和精準性提出的更高要求,一種新型多孔平衡流量計應運而生,它由美國航空航天局馬歇爾航空飛行中心設計。作為第三代節流裝置,多孔平衡流量計簡稱平衡流量計,它將流體測量精度、重復性、可靠性推到了一個前所未有的高度,廣泛應用于石油、化工、冶金、電力、天然氣、水處理等行業。多孔平衡流量計設備性能良好,但在設計選型及設備安裝時需注意細節處理,否則影響性能發揮。

2多孔平衡流量計的工作原理

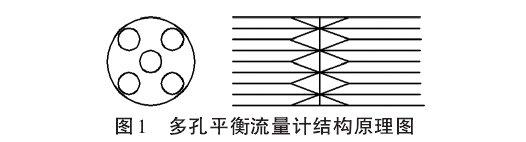

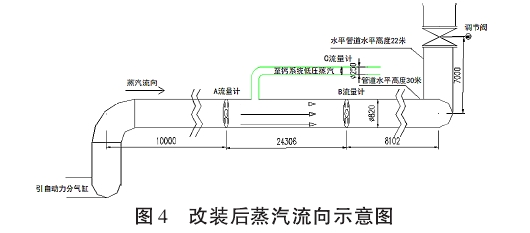

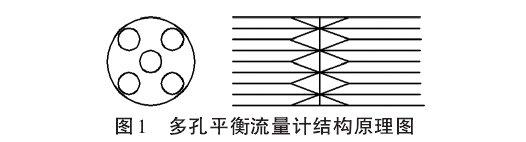

多孔平衡流量計是一種差壓式測量儀表,其工作原理與其他差壓流量計--樣,都是基于密封管道中的能量轉換原理。在理想流體的情況下管道中的流量與差壓的平方根成正比,再用測量出的差壓代人伯努利方程即可計算出管道中的流量,如圖1所示。

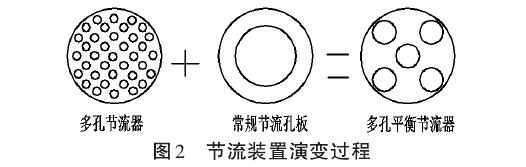

節流器原理是在常規的孔板節流板中心一個圓孔的基礎上結合多孔節流器的特點,組成對稱分布擁有數量不等的函數孔,當介質流過圓孔時,流體被平衡調整,渦流被最小化,形成近似理想流體,通過取壓裝置和變送器,可獲得穩定的差壓信號,如圖2所示。

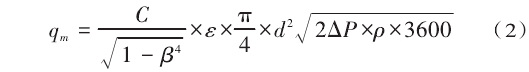

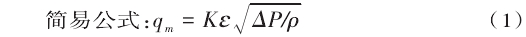

將測得的差壓信號代人以下簡易公式,即可測算出理想狀態下被測流體流量;

式中:

qm一介質流量(kg/h);

K一儀表常數;

Ɛ一流體流束膨脹系數;

△P一所測差壓值;

ρ一介質密度(kg/m3)。

多孔平衡流量計實現了流場平衡整流最佳效果,將測量常規中的死區效應降到最低,節流件前后產生的渦流也有較大程度降低。在測量理想狀態下的流體時,對直管段的要求也大大降低,雜物滯留現象基本消除。永久壓力損失由于渦流減少降低為常規節流裝置的1/3,量程比擴展到10:1。它采用的無銳角設計,提高了產品使用壽命。

多孔平衡流量計的優異表現,獲得大家的一致認可并在工業領域得到廣泛應用。但是,在實際使用過程中,也會遇到一些問題造成測量數據異常,影響工藝操作。下面就實際應用中的兩起多孔平衡流量計運行異常情況進行分析。

3多孔平衡流量計應用中測量異常的案例分析

3.1案例一

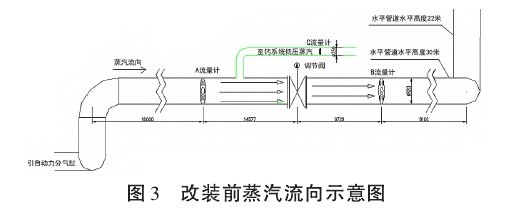

新建鹽鈣聯產項目2020年投人試生產,鹽鈣生產工藝分為NaCl與2H2O.CaCl2兩個產品生產系統,均沿用傳統的蒸發制鹽工藝。該套工藝裝置采用多孔平衡流量計(3臺)測量低壓蒸汽進汽量,正常運行時,理論.上蒸汽流量應滿足A=B+C。其中A流量計為總管進汽流量計;B流量計與圖中控制閥之間有一套自動控制調節氣量閉環程序,定量控制調節系統進汽量用以實現供氣的穩定性;C流量計出口設計有一臺開關閥,閥門設有中停功能,運行時固定開度使用。A、B流量計口徑與現場低壓主蒸汽管道口徑同為DN800,流量計型號為MBF4(非貿易型)。

由于試生產階段2H2O.CaCl2生產系統暫未開啟,C流量計狀態為0,理論.上流經A、B的蒸汽流量數據應保持一致。但實際上A與B兩臺流量計所測量數據并不一致,流量無規律性波動,極不穩定,B流量計的閉環程序由于數據波動過大無法投入運行。由于鹽鈣項目屬全國首套(石膏晶種)2H2O.CaCl2生產裝置,在國內還沒有可以借鑒的經驗,能源消耗的準確度對指導運行生產就顯得十分重要,盡快解決問題已迫在眉睫。

3.1.1設備現場及故障現象.

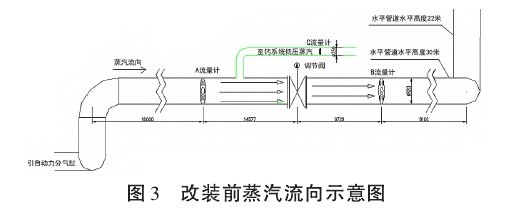

多孔平衡流量計的管道介質蒸汽來自動力車間分氣缸(如圖3所示),主管道經過沿路8m高的支架爬升至車間廠房30m高的樓頂,再由樓頂直管段引入NaCl與2H2O.CaCl2各系統。經查驗流量計安裝嚴格按照設計院的設計要求,滿足直管段前3DN后1DN的距離要求。

流體檢測是采用一體式非貿易型多孔平衡流量計,通過差壓信號進人DCS系統程序搭建的數學公式中計算,原則上A與B兩臺流量計的測量結果應完全相等。而實際系統試運行中,隨著流量計管路上調節閥的開關動作,兩臺流量計測量數據會出現不規律的變化。檢測記錄所顯示的流量與動力車間分氣缸出口流量數據也存在較大差異。

3.1.2產生異常的原因分析及解決方案

鹽鈣項目DCS控制系統采用和利時的MACS6.5系統,蒸汽流量采用qm=Kε√AP/ρ計算。經過分析,溫壓補償不足是導致測量不穩定的原因之一。現場工況壓力為0.5MPa,介質溫度為150℃左右。設計時未考慮采集溫度和壓力信號且管道上也未安裝溫度和壓力的采集裝置。現場在管道.上采用新增壓力變送器和熱電阻,安裝原則是前溫后壓,然后通過系統內所配備的計算模塊:(STEAMCOMP水蒸氣流量補償、理想氣體流量補償)將采集到的新的壓力溫度信號與流量計自身的差壓信號一并引人,進行溫壓補償。結果顯示,測量數據變化呈現一-定的規律性,但不穩定性依然存在。調整未取得預想的效果。通過DCS系統自帶計算模塊同時引人溫壓補償信號所搭建的數學模型也無法正確測量流量;

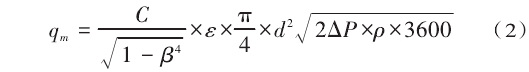

式中:

qm一質量流量,kg/h;

C一流出系數;

β一-管徑比;

Ɛ一被測介質可膨脹系數;

d-孔板開孔直徑,m;

△P一差壓,Pa;

ρ一工作狀態下介質密度,kg/m3。

將式(2)中所有系數當作常數后的簡化得(1)式(Qm=Kε√AP/ρ),由于儀表系數K不一定是一個不變常數,積算儀通過將K值設置最多分成8段進行分斷計算,用來提高測量數據的精度。

待設備安裝到位投人使用后,所測蒸汽流量開始出現以下三種比較有規律性的波動。

3.1.2.1當閥門開度在14%左右時,管道流量約在90t/h時,上述兩臺流量計的流量能達到一-致,此時管道內介質流通量似乎達到相對的平衡狀態。

3.1.2.2當調節閥開度從14%開始增加時,理論上兩臺流量計的流量應同比例增大流量數據,但是現場卻出現A流量計流量增加量要略低于B流量計。

3.1.2.3當調節閥開度從14%開始減少時,理論上兩臺流量計的流量因同步降低,但是此時A流量計的流量明顯增高較大,只有B流量計的流量減少。

3.1.3原因剖析及技術改造

現象一:由于調節閥安裝在兩臺流量計中間,當調節閥在14%的時候,A流量計的工作壓力在正常工況范圍的0.4MPa,通過新增的壓力變送器所測數據顯示,此時流量計B的工作壓力由于閥[]變徑的阻礙作用,實際工作壓力只有0.16MPa。但是B流量計的設計額定工況壓力也是0.4MPa。此時實際上B一直未能達到自身額定工況,雖然測量出一個數據剛好和A達到一致,通過經驗判斷可能是巧合。

現象二:當閥門]從14%開至17~19%時,由于閥廣開度的增加,閥門]后端B流量計的蒸汽總管壓力升高較為明顯,達到了0.25MPa。由于B流量計此時的工況壓力變化很大,幾乎翻倍,所以此時B流量計測量數據增幅也很大。而A流量計由于一直處在額定工況,且壓力變化不大,所以A流量計增幅不大。

現象三:當閥門從14%關至9%時,由于閥門開度減少,閥廣]后蒸汽總管壓力下降至0.09MPa左右,B流量計此時工況已經低至根本無法正常測量數據的地步,反而A流量計由于受到閥[]關閉影響,A流量計蒸汽總管壓力上升較為明顯,已經升至0.458MPa。此時蒸汽流通平衡被打破,原本可通過的蒸汽受到閥門開度減小的影響受阻,在閥門與A流量計之間形成渦流,受渦流影響,已計量過的蒸汽在流量計上反復流通再次計量,造成了A流量計流量數據大幅增加。

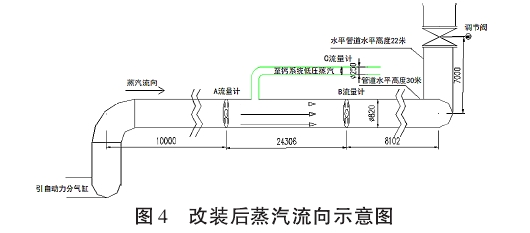

通過三種現象的分析,問題根源均與流量計中間安裝的調節閥有關。工程技術部門]提出技改意見:重新定位調節閥本體和流量計的安裝位置,同時增加流量測量點的壓力與溫度檢測。

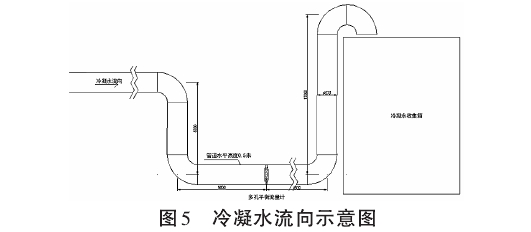

通過現場踏勘確定,將調節閥從30m高的樓頂移至21m高,與溫度、壓力、流量表計重新定位安裝(如圖4所示),消除調節閥開啟對管道壓力的影響。改造后試運行生產,觀察新裝壓力變送器的數據顯示,可確定兩臺流量計所處的管道內的壓力均為額定工作壓力,無論調節閥如何調節,兩臺流量計的管道壓力都在同步變化中。多孔平衡流量計投人試使用后,流量數據不受閥廣]調節影響,A和B流量計測量保持一致,工藝穩定,問題得到徹底解決。

3.2案例二

二次冷凝水回收工程屬鹽鈣項目輔助工程,用以回收鹽系統一次、二次蒸汽冷凝水循環利用。在該工藝系統管道上安裝的多孔平衡流量計,與案例一出現了相似的故障,測量數據無規律變化且不準確。

3.2.1設備現場及故障現象

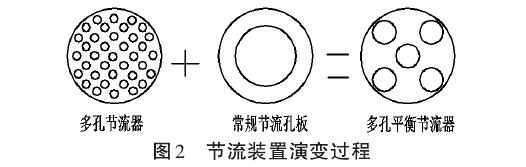

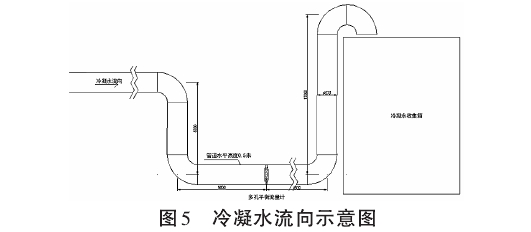

如圖5所示,在冷凝水U型管低點設計安裝了一臺多孔平衡流量計,用于測量管道回收的冷凝水量。安裝至U型管的低點,理論上是最佳測量位置,原則上也滿足多孔平衡流量計所要求的安裝直管尺寸。但在使用過程中頻繁出現數據測量不準,數據時有時無現象。

3.2.2產生異常原因分析及解決方案

此工程按照設計要求,鹽鈣系統蒸汽用量為120t/h,滿負荷生產時冷凝水出水率應為70%左右,回收流量約為80t/h。此冷凝水回收管管徑為DN250,當水從高處管流向U型管段時,理論上水流經U型管低點管段應該是滿管狀態,故流量計安裝位置符合要求。

因系統處于試生產期間,鹽鈣蒸汽使用量僅為40t/h左右,產生的冷凝水量也不穩定,冷凝水泵經常出現泵不上水的情況。從泵到流量計之間有300m左右的管道,且大部分管道在6m高管架上,泵水輸送存在間歇,會在管道內形成較大的沖擊震蕩。由于水流量不足導致從6m的管架高處向低處流時的自由落體速度大于此時管道內水的流速,在U型管內形成氣泡,當氣泡流經垂直安裝的流量計差壓取壓孔處,導致所測差壓連續被中斷。參考公式;Qm=Kɛ√ΔP/ρ,由于K、ρ、ɛ都是常數,差壓ΔP成為了流量測量的重要決定性參數。

通過對工藝現場認真分析得出,理論上該U型管的最低段都是滿管狀態,但是當工藝生產在非滿負荷或更低的生產狀態時,氣泡現象就在所難免。為了將氣泡因素影響降至最低,工程技術部門提出改變多孔平衡流量計的安裝方式,安裝位置不變,但取壓口及冷凝水罐從水平安裝調整為斜向下45°安裝。改造后使用效果顯示,流量測量數據穩定且有規律的變化,運行數月未見異常狀況發生。

4應用案例分析總結

結合以上兩個案例的分析技改,可以看出多孔平衡流量計設備性能的良好發揮與諸多因素相關,在實際應用中,我們要綜合考慮、全面衡量,將影響因素降至最低。

4.1充分考慮安裝位置選擇對流量測量的影響

當測量介質為蒸汽或水時,要考慮管道長度、管道壓力及管道內流體雜質的影響,安裝方式首選斜向下45°角度。在測量蒸汽介質流量時,溫壓補償的投用、管道額定壓力的確保、疏水閥的安裝均有助于流量測量的穩定精準。同時,U型管的氣泡渦流需充分考慮,從使用經驗來看,U型管中的垂直下降管和低點位直管均不是安裝位置,而上升管段或者斜管段在管壓作用下,可產生更好的測量穩定效果。

4.2充分考慮設計工藝與實際工況的差異影響

案例一多孔平衡流量計所測數據異常是由多重因素導致,筆者通過長時間現場觀察、比對實測數據,提出了解決問題的辦法。考慮到算式2中的大部分常數都是廠家特定的,設備出廠都進行過數據校驗,而實際工況中大多數被測流體并不是理想狀態中的流體,應用在測量蒸汽流量時受外界干擾影響的因素比較大。所以,筆者認為,設計此類流量計時,應充分考慮工藝管道的應用狀況、管道介質特性對設計進行優化。如案例一中設計提供的非貿易型流量計、進汽調節閥的安裝位置、溫壓補償的缺項均不利于實際生產,需對比實際運行進行調整。

5結束語

多孔平衡流量計相較于傳統節流裝置有著無可比擬的優點,多個函數孔徑的設計能最大限度地將流場平衡整流成理想流體,從而充分發揮差壓式流量計的優勢。多孔平衡流量計因其獨特的性能、較高的穩定性和測量精度,以及較強的適應性,廣泛適用于多種工藝場合。

文章來源于網絡,如有侵權聯系即刪除!