摘要:對渦街流量計的壓力損失并與孔板流量計的壓力損失進(jìn)行了比較。渦街流量計與孔板流量計使用廣泛,因此有些人員對兩種流量計的壓力損失進(jìn)行過比較,但比較時沒有在保證兩種流量計有效流通面積相等的情況下進(jìn)行,這就使最后的結(jié)果沒有說服力。在保證兩種流量計流通面積相等的條件下,對它們的壓力損失進(jìn)行了比較。結(jié)果表明,孔板流量計的壓力損失與渦街流量計的壓力損失的比值并沒有一些文獻(xiàn)中給出的那么大。

1 引 言

如今社會在大力提倡節(jié)約能源,每種流量計的壓力損失成為用戶比較關(guān)注的問題,流量儀表的壓力損失小已經(jīng)是選擇流量計的一項重要指標(biāo)。由于渦街流量計與孔板流量計使用的條件相似,并且使用廣泛,因此人們常常對這兩種流量計進(jìn)行比較,以便選出更合適的測量儀表。雖然已經(jīng)有人對渦街流量計與孔板流量計的壓力損失進(jìn)行過比較,但目前文獻(xiàn)中所作的比較存在兩個問題[1,2]。第一,文獻(xiàn)中多是通過比較兩種流量計的壓力損失計算公式來對兩種儀表的壓力損失進(jìn)行比較。對于孔板流量計,它的歷史較長,有統(tǒng)一的國際標(biāo)準(zhǔn),可以直接用給出的壓力損失計算公式進(jìn)行計算。

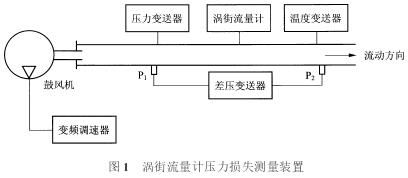

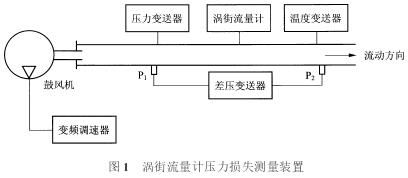

2 試驗裝置

試驗裝置如圖1所示。鼓風(fēng)機(jī)用來使流體在管道中流動;變頻調(diào)速器用來調(diào)節(jié)鼓風(fēng)機(jī)的轉(zhuǎn)速以達(dá)到調(diào)節(jié)流體流速的目的;壓力變送器和溫度變送器分別用來測量管道內(nèi)氣體的壓力和溫度;差壓變送器為電容式差壓變送器,用來獲取兩個取壓孔P1、P2之間的壓力差,量程為0~10kPa,最大工作壓力為4MPa,精度為0.5級;試驗用渦街流量計的口徑為100mm,其制作工藝符合渦街流量計的行業(yè)標(biāo)準(zhǔn),采用的旋渦發(fā)生體為三角柱體。管道內(nèi)的流體介質(zhì)為空氣,管道直徑D=100mm,取壓孔P1、P2之間的距離為5m。

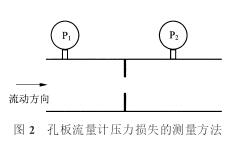

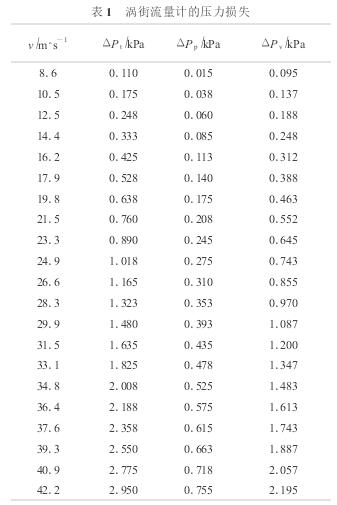

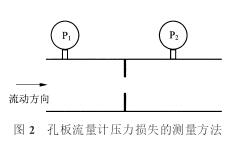

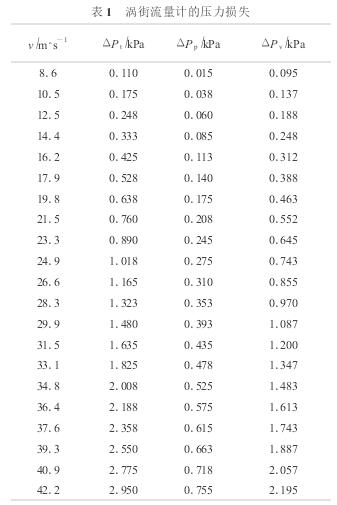

3 渦街流量計壓力損失的測量

傳統(tǒng)測量孔板流量計壓力損失的方法如圖2所示,分別測出P1、P2兩點之間的靜壓力,所得差值即為孔板壓力損失。為了使測出的壓力是不可恢復(fù)性壓力,P1、P2兩點之間的距離應(yīng)盡量遠(yuǎn),文獻(xiàn)[3]中,管道直徑D=300mm,P1、P2之間的距離為27D,在本試驗中管道直徑D=100mm,P1、P2兩點之間的距離為50D,通過差壓變送器直接將兩點之間的差壓值讀出。考慮到P1、P2兩點之間的距離比較長,因此管道本身的壓力損失將不能忽略。對裝有渦街流量計時總的壓力損失ΔPt和管道本身的壓力損失ΔPp分別在不同的流速v下進(jìn)行測量,用ΔPt減去ΔPp即為渦街流量計的壓力損失ΔPv,所得結(jié)果如表1所示。

4 壓力損失系數(shù)的誤差分析

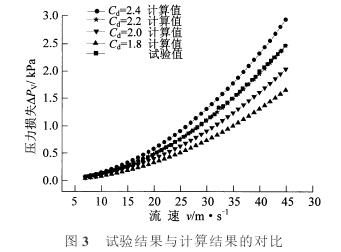

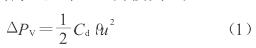

由下式計算渦街流量計的壓力損失[4]:

式中:ΔPV為渦街的壓力損失;Cd為壓力損失系數(shù);ρ為流體密度;u為氣體平均流速。

由式(1)可見,壓力損失系數(shù)的精度對壓力損失的計算很重要。Cd的大小一般由生產(chǎn)廠家給出,但即便是按照行業(yè)標(biāo)準(zhǔn)生產(chǎn)的同一型號的渦街流量計,生產(chǎn)廠家給出的Cd值差別也很大,對于用三角柱體做旋渦發(fā)生體的渦街流量計,廠家給出的Cd值一般在1.8~2.4之間。本試驗將壓力損失的試驗數(shù)據(jù)與不同Cd值下的計算結(jié)果進(jìn)行了比較,如圖3所示。從圖3中可以看出,不同的Cd取值會使壓力損失的計算值與試驗值的誤差隨著流速的增加而增加。還可以看出,當(dāng)Cd取2.2時與計算值與試驗結(jié)果吻合的比較好,這時計算值與試驗結(jié)果的誤差不超過5%。當(dāng)Cd取2.4、2.0、1.8時,與試驗結(jié)果的最大誤差分別達(dá)到18.78%、17.35%、33%,壓力損失系數(shù)Cd的取值對計算結(jié)果影響是較大的,在流速高時更明顯。

以上分析說明,僅通過渦街流量計壓力損失的計算公式來與孔板流量計的壓力損失進(jìn)行比較,不能保證較高的精度。

5 渦街流量計與孔板流量計壓力損失的比較

對于孔板流量計的壓力損失,用ISO5167-2:2003給出的計算公式進(jìn)行計算,計算結(jié)果與渦街流量計壓力損失的試驗結(jié)果進(jìn)行比較。為了更好地對渦街流量計的壓力損失與孔板的壓力損失進(jìn)行比較,選擇了有效流通面積相同的渦街流量計和孔板流量計進(jìn)行比較,這樣的比較也才有意義。

采用的渦街流量計旋渦發(fā)生體的截流面的寬度為dv=28mm,流量計的直徑D=100mm,管道截面面積Sc=7854mm2,有效流通面積為Sv=5054mm2。將渦街流量計的有效流通面積轉(zhuǎn)換為孔的面積,則對應(yīng)的有效孔徑比βv為

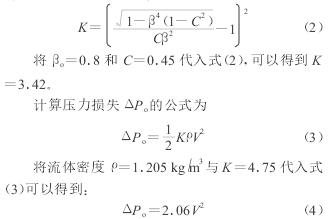

取孔板流量計與渦街流量計有效孔徑比最接近的值βo=0.8。根據(jù)Reader-Harris給出的流出系數(shù)的計算公式[5],求得平均流出系數(shù)C=0.45。在2003年實施的孔板流量計的國際標(biāo)準(zhǔn)(ISO5167-2:2003)中,壓力損失系數(shù)K的計算公式為

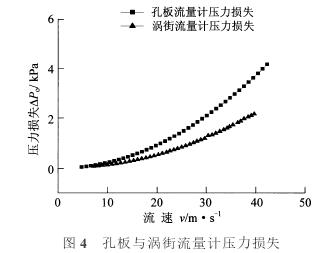

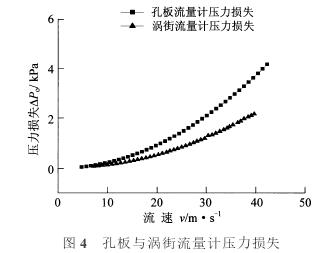

圖4反映了由式(4)計算出的在不同流速下孔板流量計的壓力損失曲線和渦街流量計壓力損失的試驗結(jié)果。

從圖4可以看出,在流通面積一定的情況下,孔板的壓力損失要大于渦街流量計,并且隨著流速的增加而增加。表2列出了在不同流速下,孔板流量計與渦街流量計的壓力損失,其中n為孔板流量計與渦街流量計壓力損失的比值。

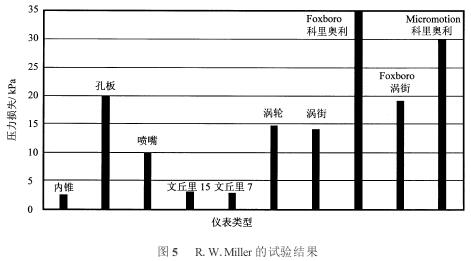

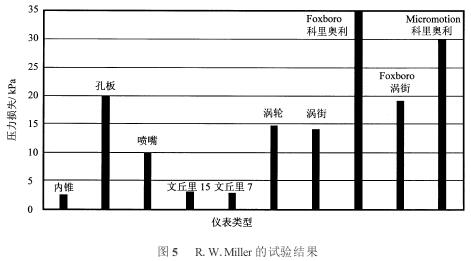

表2中,n的平均值約為1.7。R.W.Miller(1989)曾經(jīng)給出了幾種流量計的壓力損失[6],如圖5所示的流速為4.2ms時,不同流量計的壓力損失情況。其中孔板流量計的β=0.75;渦街流量計為Foxboro公司生產(chǎn)的,口徑為80mm;流體介質(zhì)為水,水的壓力為6bar。

圖5中孔板和渦街流量計的壓力損失比值大約為1.5,結(jié)果稍小,這可能是因為所采用的試驗流體介質(zhì)不同所造成的,采用的是空氣,R.W.Miller采用的是水,但兩個結(jié)果還是比較接近的。

由以上的分析可以看到,在保證兩種流量計的流通面積相等時,孔板流量計的壓力損失是渦街流量計的1.7倍左右。而在一些文獻(xiàn)中,給出的這一結(jié)果是相當(dāng)大的,有的為7倍多,甚至更大[1,2,7]。

6 結(jié) 論

(1)壓力損失系數(shù)Cd的正確率對于渦街流量計壓力損失的計算影響比較大,對于旋渦發(fā)生體為三角柱體的渦街流量計,當(dāng)壓力損失系數(shù)Cd為2.2時,計算值與本試驗結(jié)果吻合較好。

(2)孔板流量計的壓力損失比渦街流量計大,如果保證兩種流量計的有效流通面積相同,那么孔板流量計的壓力損失是渦街流量計的1.7倍左右。

以上內(nèi)容來源于網(wǎng)絡(luò),如有侵權(quán)請聯(lián)系即刪除!