摘 要:許多液體流量計(jì)無(wú)法離線送檢,部分可以采用超聲流量計(jì)在線比對(duì)的方式對(duì)流量計(jì)的工作狀態(tài)進(jìn)行確認(rèn)。對(duì)比對(duì)有影響的因素有聲速、管道內(nèi)流體的軸向平均流速、聲道長(zhǎng)度、管道外周長(zhǎng)和管道壁厚等。分析對(duì)比對(duì)有影響的因素,并提出相應(yīng)的處理方法。

1引言

超聲流量計(jì)比對(duì)法是目前使用最多的一種液體流量?jī)x表在線使用中檢驗(yàn)的方法,超聲流量計(jì)按檢測(cè)原理可分為多種,主要有時(shí)差法、多普勒法和聲束偏移法,其中在線使用中檢驗(yàn)采用最多的是基于時(shí)差法的外夾式超聲流量計(jì)。

2時(shí)差法超聲流量計(jì)

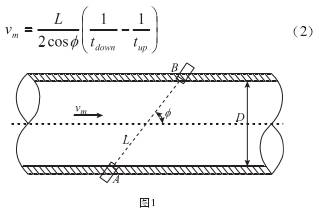

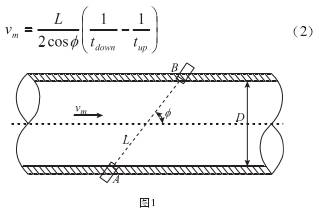

時(shí)差法超聲流量計(jì)利用流速不同會(huì)使超聲波在流體中傳播的速度發(fā)生變化,通過(guò)分析計(jì)算改變的超聲波信號(hào),可以檢測(cè)到流體的流速,進(jìn)而可以得到流量值。通常認(rèn)為聲波在流體中的實(shí)際傳播速度是由介質(zhì)靜止?fàn)顟B(tài)下聲波的傳播速度(cf)和流體軸向平均流速(vm)在聲波傳播方向上的分量組成。如圖1所示,順流和逆流傳播時(shí)間與各量之間的關(guān)系是:

式中:

tup為超聲波在流體中逆流傳播的時(shí)間;

tdown為超聲波在流體中順流傳播的時(shí)間;

L為聲道長(zhǎng)度;

cf為聲波在流體中傳播的速度;

vm為流體的軸向平均流速;

φ為聲道角。

利用式

(1)的兩個(gè)公式得出流體流速的表達(dá)式:

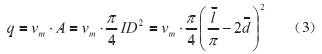

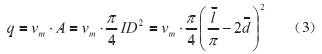

利用公式得出流體軸向平均流速后,可以通過(guò)下式得出管道內(nèi)的流量:

式中:

A為管道內(nèi)截面積,m2。

ID為管道內(nèi)直徑,m。

lˉ為管道外周長(zhǎng),m;

dˉ為管道壁厚,m。

通過(guò)數(shù)學(xué)模型,可看出影響超聲流量計(jì)測(cè)量結(jié)果的因素包括聲速、管道內(nèi)流體的軸向平均流速、聲道長(zhǎng)度、管道外周長(zhǎng)和管道壁厚。

3影響因素

下面從這幾個(gè)方面討論具體應(yīng)用時(shí)需要注意的問(wèn)題。

3.1聲速

超聲流量計(jì)內(nèi)置多種流體可以選擇,勾選流體類型和流體溫度后,超聲流量計(jì)自動(dòng)顯示相應(yīng)在該流體內(nèi)的聲速。如果超聲流量計(jì)內(nèi)沒(méi)有測(cè)量介質(zhì)的選項(xiàng),需要手動(dòng)輸入聲速。

外夾式超聲流量計(jì)的傳感器安裝在管道外側(cè),所以還須考慮管道對(duì)聲速的影響。需要正確地輸入管道的材質(zhì)、是否有內(nèi)襯及內(nèi)襯的材質(zhì)、管道及內(nèi)襯的厚度,對(duì)于碳鋼等管材,還需要考慮管道內(nèi)側(cè)銹蝕的因素,管道內(nèi)壁銹蝕產(chǎn)生氣泡或銹蝕與管道形成間隙,會(huì)對(duì)聲速測(cè)量形成較大影響。對(duì)于使用時(shí)間較長(zhǎng),懷疑內(nèi)部銹蝕的管道,選定測(cè)量位置后可以用榔頭輕輕敲擊,可以使管道內(nèi)表面的銹蝕脫落,吸附在管壁的氣泡也會(huì)被流體沖走,減少對(duì)聲速測(cè)量的影響。

3.2管道內(nèi)流體的軸向平均流速

超聲流量計(jì)的原理是測(cè)量管道內(nèi)軸向平均流速,從而推導(dǎo)出管道內(nèi)的流量,保證軸向平均流速測(cè)量準(zhǔn)確可靠就顯得格外重要。

超聲流量計(jì)測(cè)量處的流體應(yīng)該是充分發(fā)展的紊流。要保證管道是滿管流動(dòng),選擇超聲流量計(jì)安裝位置時(shí)水平走向的管道不要選擇在最高點(diǎn)的位置。如果超聲流量計(jì)安裝位置的管道不是水平走向,則要選擇流體從下往上的管道,保證管道滿管、無(wú)氣泡。

超聲流量計(jì)的流量測(cè)量建立在理想的速度分布基礎(chǔ)上,如果管道內(nèi)的流速分布混亂,則無(wú)法得到理想的測(cè)量結(jié)果。在選擇超聲流量計(jì)的安裝位置時(shí),應(yīng)避免選擇靠近閥門下游(尤其不全開的閥門)、靠近水泵處、變徑下游、彎頭下游。保證超聲流量計(jì)的上下游有足夠的直管段,使得流體速度分布達(dá)到比較理想的狀態(tài),才能保證測(cè)量得到的平均流速能真實(shí)反映管道內(nèi)流體的流速。

3.3聲道長(zhǎng)度

管道已知、超聲流量計(jì)的傳感器選定的情況下,聲道長(zhǎng)度僅和傳感器的安裝方式有關(guān)。超聲流量計(jì)傳感器的安裝方式主要有Z法安裝、V法安裝和W法安裝。

V法安裝使用的最為普遍,Z法安裝主要用于DN10以下小管道(配合專用夾具)和DN500以上的大口徑管道;V法安裝時(shí)兩個(gè)傳感器在管道同一側(cè),兩個(gè)傳感器保證在與管道軸線平行的同一直線上相對(duì)容易;V法安裝時(shí)兩個(gè)傳感器分布在管道的兩側(cè),同時(shí)傳感器與管道貼合點(diǎn)應(yīng)在包含管道軸線的同一平面上,安裝時(shí)需要根據(jù)現(xiàn)場(chǎng)管道的走向選取傳感器的安裝位置。

3.4管道外周長(zhǎng)(或外直徑)

選定超聲流量計(jì)傳感器安裝位置后,需要對(duì)選定管段表面處理后測(cè)量管道外周長(zhǎng)(或外直徑)。小口徑的管道可以測(cè)量外周長(zhǎng)或者用游標(biāo)卡尺直接外管徑,大口徑的管道只能測(cè)量外周長(zhǎng)。用卷尺在安裝傳感器位置測(cè)量幾次,選擇最小的值作為外周長(zhǎng)。也可以用彈性小的細(xì)線繞管道,在同一位置調(diào)整細(xì)線幾次,得到最短長(zhǎng)度,再用卷尺測(cè)量這一長(zhǎng)度。

3.5管道壁厚

選定傳感器安裝位置后,需要對(duì)管道表面處理,去除油污、表面油漆等,并打磨光滑,在換能器安裝位置均布幾個(gè)點(diǎn),使用測(cè)厚儀測(cè)量管道壁厚,并取其平均值作為管道壁厚。對(duì)無(wú)法測(cè)量的參數(shù),如管道材質(zhì)、襯里材料、厚度等,根據(jù)現(xiàn)場(chǎng)技術(shù)資料查明并確認(rèn)。

除上述因素,具體使用中還應(yīng)注意以下方面:

(1)在線比對(duì)用超聲流量計(jì)應(yīng)有有效的溯源證書,其基本誤差應(yīng)不低于±0.5%;

(2)在線比對(duì)用到的其他輔助設(shè)備,如卷尺、測(cè)厚儀、秒表等計(jì)量器具均應(yīng)具有有效的檢定證書或校準(zhǔn)證書;

(3)超聲流量計(jì)傳感器量值溯源是的管道口徑應(yīng)盡可能和現(xiàn)場(chǎng)使用的管道口徑一致,如果口徑比值超過(guò)2倍或小于1/2,還應(yīng)增加1個(gè)0.5%的附加誤差。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!